In die veld van prototipevervaardiging is CNC-bewerking en silikoonvormproduksie twee algemeen gebruikte tegnieke, wat elk verskillende voordele bied gebaseer op die behoeftes van die produk en die vervaardigingsproses. Die ontleding van hierdie metodes vanuit verskillende perspektiewe – soos toleransies, oppervlakafwerking, vervormingstempo's, produksiespoed, koste en materiaalversoenbaarheid – bied waardevolle insigte vir die keuse van die toepaslike tegniek.

Produk Toleransies en Presisie:

CNC-bewerking is bekend vir sy hoë presisie, met toleransies so nou as ±0.01 mm, wat dit die ideale keuse maak vir komplekse geometrieë of onderdele wat gedetailleerde akkuraatheid vereis. Dit is veral belangrik vir meganiese samestellings of funksionele prototipes waar presisie krities is. In teenstelling hiermee bied silikoonvormproduksie minder akkuraatheid, met tipiese toleransies van ongeveer ±0.1 mm. Hierdie vlak van presisie is egter dikwels voldoende vir baie verbruikersprodukte of vroeëstadiumprototipes.

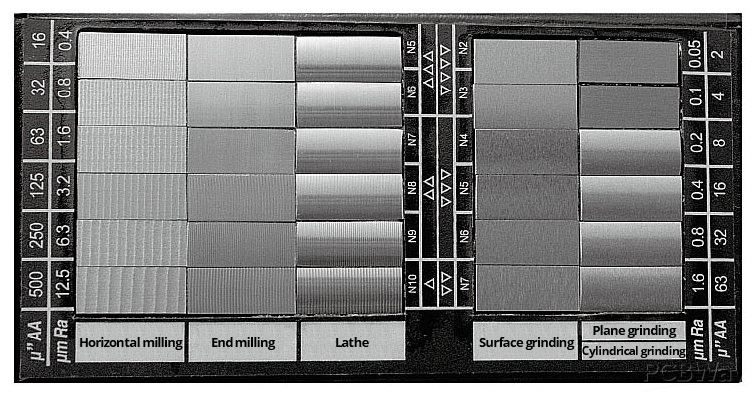

Oppervlakafwerking en estetiese kwaliteit:

CNC-bewerking lewer uitstekende oppervlakafwerkings, veral vir metale en stewige plastiek. Naverwerkingsopsies soos anodisering, kraalstraling of polering kan die oppervlakkwaliteit verbeter en 'n hoë-end voorkoms en gevoel lewer, wat noodsaaklik is vir estetiese prototipes. Aan die ander kant kan silikoonvorms teksture en fyn besonderhede redelik goed repliseer, maar benodig dikwels sekondêre afwerking om 'n vergelykbare oppervlakgladdheid te verkry, veral met sagter materiale soos rubber of elastomere.

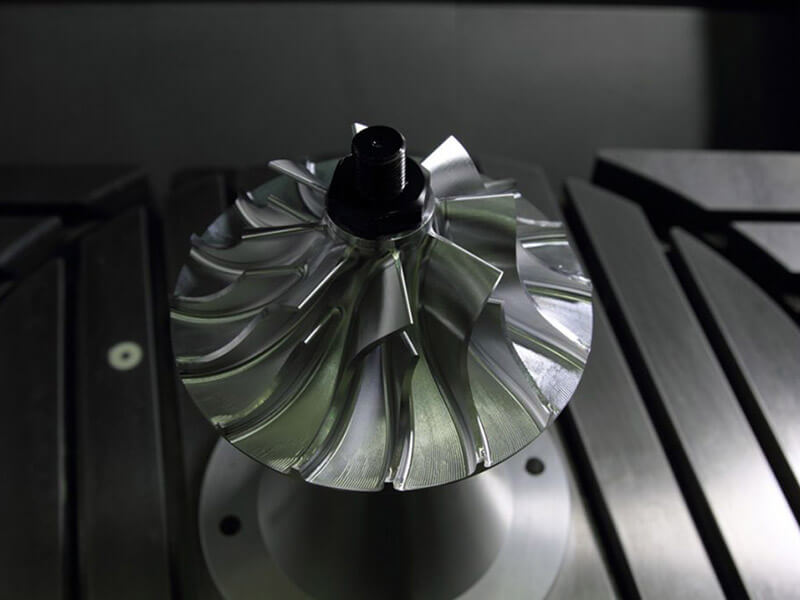

Vervorming en Strukturele Integriteit:

CNC-bewerking, as 'n subtraktiewe proses, bied hoë strukturele integriteit met minimale vervorming aangesien daar geen verhitting of uitharding betrokke is nie. Dit maak dit geskik vir onderdele wat dimensionele stabiliteit moet handhaaf, veral onder las of spanning. Silikoonvormproduksie behels egter gietmateriale wat effense krimping of kromtrekking tydens die uithardingsproses kan ervaar, wat die akkuraatheid van die finale produk kan beïnvloed, veral vir groter of dikker komponente.

Produksiespoed en Leidtyd:

Wat produksiespoed betref, het silikoongietwerk 'n beduidende voordeel in die skep van verskeie prototipes in 'n korter tydsbestek. Sodra die vorm voorberei is, kan produksie vinnig opskerp, wat dit ideaal maak vir kleinskaalse vervaardiging en marktoetsing. CNC-bewerking, hoewel stadiger vir hoëvolumeproduksie, bied vinnige omkeertye vir enkel- of lae-hoeveelheid onderdele, wat dit die beter keuse maak vir aanvanklike prototipes of wanneer ontwerp-iterasies gereeld voorkom.

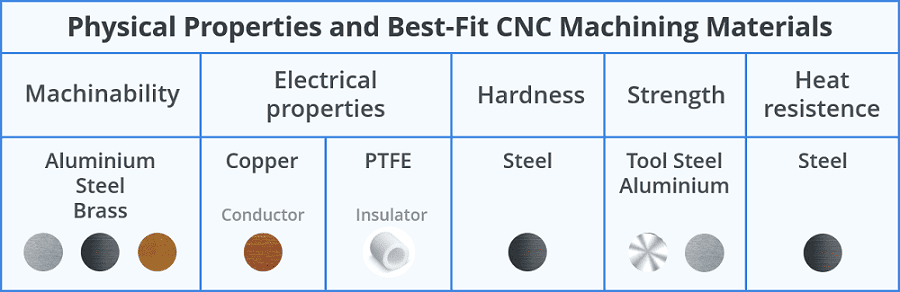

Koste en Materiaalbenutting:

CNC-bewerking behels tipies hoër koste as gevolg van die koste van grondstowwe (veral metale) en die masjientyd wat benodig word vir komplekse onderdele. Daarbenewens kan CNC-prosesse lei tot materiaalvermorsing, veral in subtraktiewe vervaardiging waar beduidende gedeeltes van die materiaal verwyder word. In teenstelling hiermee is silikoonvormproduksie meer koste-effektief vir lae-volume lopies, aangesien die materiaalkoste laer is en vorms hergebruik kan word. Silikoonvorming vereis egter vooraf gereedskapbelegging, wat dalk nie geregverdig is vir uiters lae hoeveelhede of eenmalige prototipes nie.

Ten slotte speel CNC-bewerking en silikoonvormproduksie beide belangrike rolle in prototipevervaardiging, elk geskik vir verskillende stadiums van produkontwikkeling. CNC-bewerking word verkies vir hoë-presisie, rigiede en gedetailleerde prototipes, terwyl silikoonvorming 'n vinniger, meer koste-effektiewe oplossing bied vir buigsame, ergonomiese of multi-eenheid produksie. Om die spesifieke vereistes van die prototipe te verstaan, insluitend toleransies, oppervlakafwerking, produksievolume en materiaalbehoeftes, is noodsaaklik om die regte metode vir jou projek te kies.

Plasingstyd: 23 Okt-2024