في مجال تصنيع النماذج الأولية، يُعدّ التصنيع باستخدام الحاسب الآلي (CNC) وإنتاج قوالب السيليكون تقنيتين شائعتين، ولكل منهما مزاياها الخاصة بناءً على احتياجات المنتج وعملية التصنيع. يُتيح تحليل هذه الطرق من جوانب مختلفة - مثل التفاوتات، وتشطيب السطح، ومعدلات التشوه، وسرعة الإنتاج، والتكلفة، وتوافق المواد - رؤى قيّمة لاختيار التقنية المناسبة.

تسامحات المنتج والدقة:

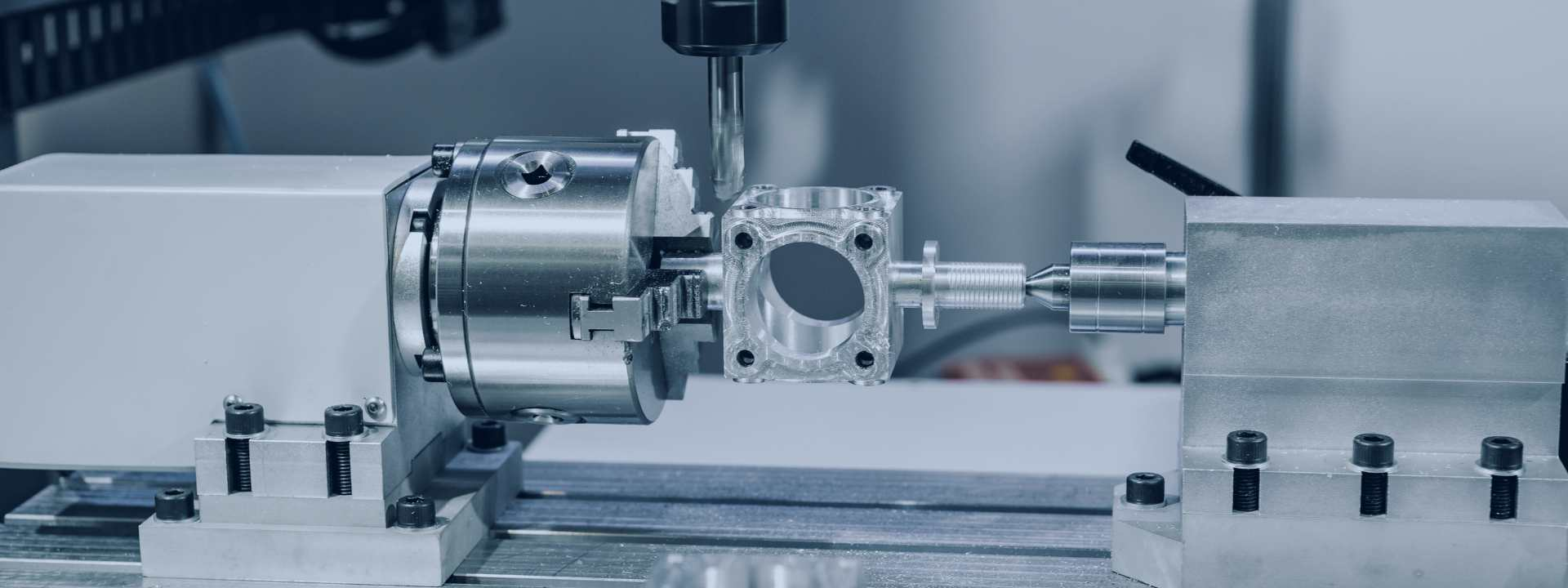

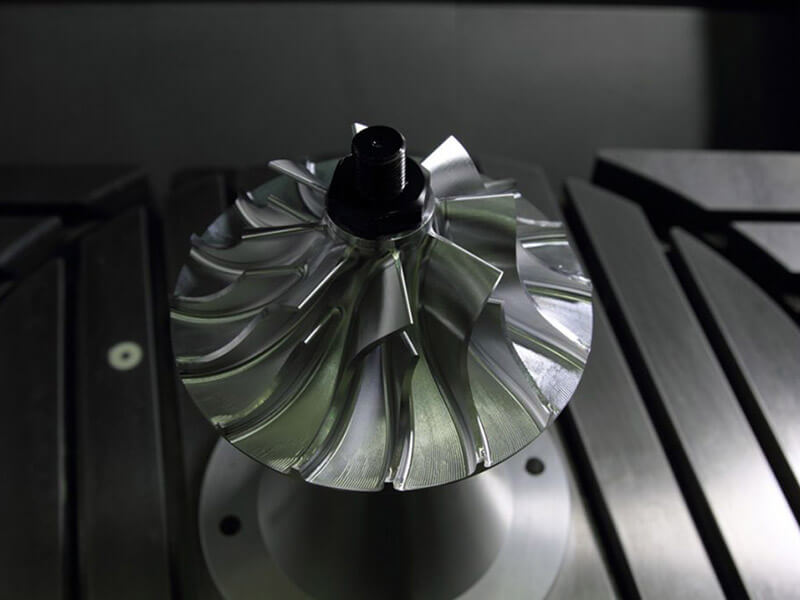

تشتهر آلات التصنيع باستخدام الحاسب الآلي (CNC) بدقتها العالية، مع تفاوتات دقيقة تصل إلى ±0.01 مم، مما يجعلها الخيار الأمثل للأشكال الهندسية المعقدة أو القطع التي تتطلب دقة تفصيلية. ويكتسب هذا أهمية خاصة في التجميعات الميكانيكية أو النماذج الأولية الوظيفية حيث تكون الدقة بالغة الأهمية. في المقابل، يوفر إنتاج قوالب السيليكون دقة أقل، حيث تبلغ تفاوتات الدقة النموذجية حوالي ±0.1 مم. ومع ذلك، غالبًا ما يكون هذا المستوى من الدقة كافيًا للعديد من المنتجات الاستهلاكية أو النماذج الأولية في مراحلها الأولى.

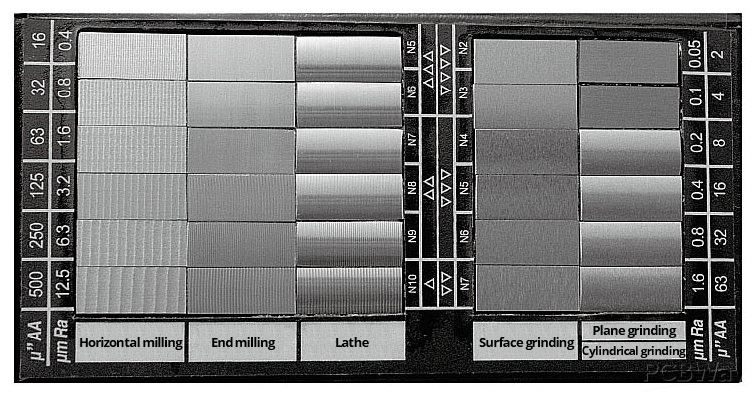

التشطيب السطحي والجودة الجمالية:

تُنتج آلات التحكم الرقمي بالكمبيوتر (CNC) تشطيبات سطحية ممتازة، خاصةً للمعادن والبلاستيك الصلب. وتُحسّن خيارات المعالجة اللاحقة، مثل الأكسدة، والتفجير بالخرز، والتلميع، جودة السطح، مما يُضفي عليه مظهرًا وملمسًا فاخرين، وهو أمرٌ أساسي للنماذج الأولية الجمالية. من ناحية أخرى، تُحاكي قوالب السيليكون الملمس والتفاصيل الدقيقة بكفاءة عالية، ولكنها غالبًا ما تتطلب تشطيبًا ثانويًا لتحقيق نعومة سطحية مُماثلة، خاصةً مع المواد الأكثر ليونة مثل المطاط أو الإيلاستومر.

التشوه والسلامة الهيكلية:

تتميز عملية التصنيع باستخدام الحاسب الآلي (CNC)، كونها عملية طرحية، بسلامة هيكلية عالية مع أدنى حد من التشوه، إذ لا تتطلب تسخينًا أو معالجة. هذا يجعلها مناسبة للأجزاء التي تحتاج إلى الحفاظ على ثبات أبعادها، خاصةً تحت الحمل أو الإجهاد. مع ذلك، يتضمن إنتاج قوالب السيليكون صب مواد قد تتعرض لانكماش أو تشوه طفيف أثناء عملية المعالجة، مما قد يؤثر على دقة المنتج النهائي، خاصةً للمكونات الأكبر حجمًا أو الأكثر سمكًا.

سرعة الإنتاج ووقت التسليم:

فيما يتعلق بسرعة الإنتاج، يتميز قولبة السيليكون بميزة كبيرة في إنشاء نماذج أولية متعددة في وقت أقصر. بمجرد تجهيز القالب، يمكن زيادة الإنتاج بسرعة، مما يجعله مثاليًا للتصنيع بكميات صغيرة واختبار السوق. أما التصنيع باستخدام الحاسب الآلي، فرغم بطء إنتاجه بكميات كبيرة، إلا أنه يوفر أوقات إنتاج سريعة للأجزاء المفردة أو قليلة الكمية، مما يجعله الخيار الأمثل للنماذج الأولية الأولية أو عند تكرار عمليات التصميم.

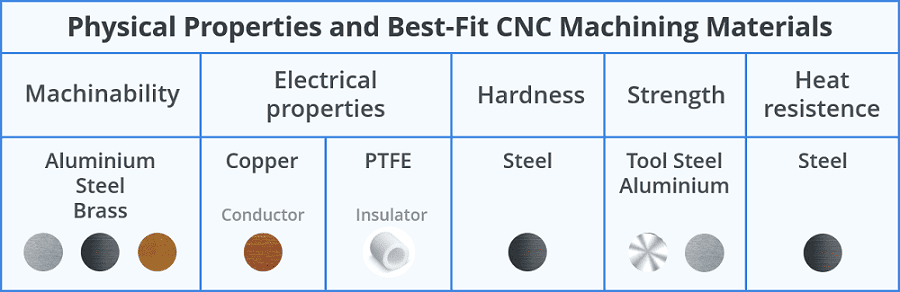

التكلفة واستخدام المواد:

عادةً ما تنطوي عمليات التصنيع باستخدام الحاسب الآلي على تكاليف أعلى نظرًا لتكلفة المواد الخام (وخاصةً المعادن) ووقت التشغيل اللازم للأجزاء المعقدة. إضافةً إلى ذلك، قد تؤدي عمليات التصنيع باستخدام الحاسب الآلي إلى هدر المواد، لا سيما في عمليات التصنيع بالطرح حيث تُزال أجزاء كبيرة من المادة. في المقابل، يُعد إنتاج قوالب السيليكون أكثر فعالية من حيث التكلفة في عمليات الإنتاج بكميات قليلة، نظرًا لانخفاض تكاليف المواد وإمكانية إعادة استخدام القوالب. مع ذلك، يتطلب صب السيليكون استثمارًا أوليًا في الأدوات، وهو أمر قد لا يكون مبررًا لكميات قليلة جدًا أو للنماذج الأولية الفريدة.

في الختام، يلعب كلٌّ من التصنيع باستخدام الحاسب الآلي (CNC) وإنتاج قوالب السيليكون دورًا محوريًا في تصنيع النماذج الأولية، حيث يناسب كلٌّ منهما مراحل مختلفة من تطوير المنتج. يُفضّل التصنيع باستخدام الحاسب الآلي (CNC) للنماذج الأولية عالية الدقة والصلبة والمفصلة، بينما يُوفّر صب السيليكون حلاً أسرع وأكثر فعالية من حيث التكلفة للإنتاج المرن والمريح أو متعدد الوحدات. يُعدّ فهم المتطلبات الخاصة بالنموذج الأولي، بما في ذلك التفاوتات، وتشطيب السطح، وحجم الإنتاج، واحتياجات المواد، أمرًا أساسيًا لاختيار الطريقة المناسبة لمشروعك.

وقت النشر: ٢٣ أكتوبر ٢٠٢٤