В областта на производството на прототипи CNC обработката и производството на силиконова форма са две често използвани техники, всяка от които предлага различни предимства въз основа на нуждите на продукта и производствения процес. Анализирането на тези методи от различни гледни точки - като допустими отклонения, покритие на повърхността, степен на деформация, скорост на производство, цена и съвместимост на материалите - дава ценна информация за избора на подходяща техника.

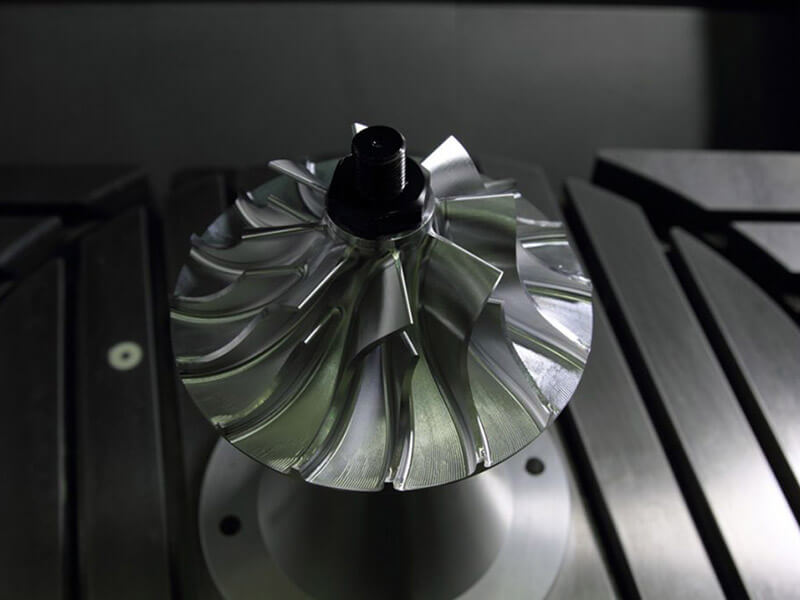

Продуктови толеранси и прецизност:

CNC машинната обработка е известна със своята висока прецизност, с толеранси до ±0,01 mm, което я прави идеалният избор за сложни геометрии или части, изискващи детайлна точност. Това е особено важно за механични възли или функционални прототипи, където прецизността е критична. За разлика от това, производството на силиконова форма предлага по-малка точност, с типични допуски около ±0,1 mm. Това ниво на прецизност обаче често е достатъчно за много потребителски продукти или прототипи на ранен етап.

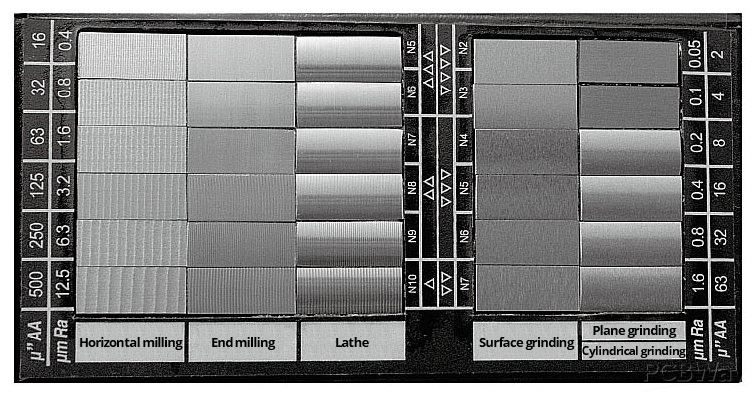

Повърхностно покритие и естетическо качество:

CNC обработката осигурява отлични повърхностни покрития, особено за метали и твърди пластмаси. Опциите за последваща обработка като анодиране, бластиране или полиране могат да подобрят качеството на повърхността, осигурявайки външен вид и усещане от висок клас, което е от съществено значение за естетическите прототипи. От друга страна, силиконовите форми могат да възпроизвеждат текстури и фини детайли доста добре, но често изискват вторична обработка, за да се постигне сравнима гладкост на повърхността, особено при по-меки материали като гуми или еластомери.

Деформация и структурна цялост:

CNC машинната обработка, като субтрактивен процес, предлага висока структурна цялост с минимална деформация, тъй като няма нагряване или втвърдяване. Това го прави подходящ за части, които трябва да поддържат стабилност на размерите, особено при натоварване или напрежение. Производството на силиконова форма обаче включва леене на материали, които могат да получат леко свиване или изкривяване по време на процеса на втвърдяване, което може да повлияе на точността на крайния продукт, особено за по-големи или по-дебели компоненти.

Скорост на производство и време за изпълнение:

Що се отнася до скоростта на производство, формоването със силикон има значително предимство при създаването на множество прототипи за по-кратък период от време. След като формата е подготвена, производството може да се увеличи бързо, което го прави идеален за производство на малки партиди и тестване на пазара. CNC машинната обработка, макар и по-бавна за производство на голям обем, предлага бързи времена за изпълнение за единични или малки части, което я прави по-добрият избор за първоначални прототипи или когато итерациите на дизайна са чести.

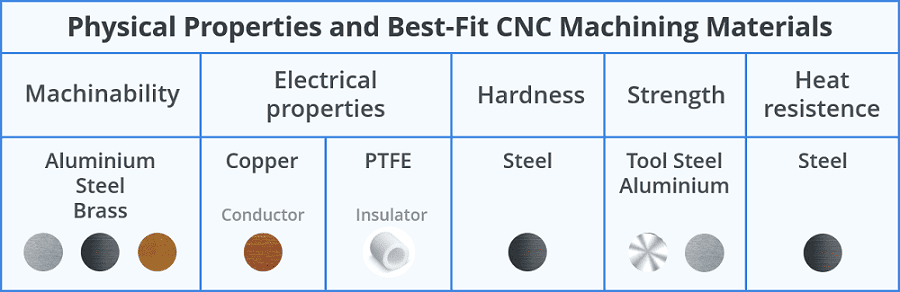

Разходи и използване на материали:

Обработката с ЦПУ обикновено включва по-високи разходи поради разходите за суровини (особено метали) и машинното време, необходимо за сложни части. Освен това процесите с ЦПУ могат да доведат до загуба на материал, особено при субтрактивно производство, където се отстраняват значителни части от материала. За разлика от това, производството на силиконова форма е по-рентабилно за малки тиражи, тъй като разходите за материали са по-ниски и формите могат да се използват повторно. Силиконовото формоване обаче изисква предварителна инвестиция в инструменти, което може да не е оправдано за изключително малки количества или еднократни прототипи.

В заключение, обработката с ЦПУ и производството на силиконови форми играят решаваща роля в производството на прототипи, всеки от които е подходящ за различни етапи от разработването на продукта. CNC машинната обработка е предпочитана за високопрецизни, твърди и детайлни прототипи, докато силиконовото формоване предлага по-бързо и по-рентабилно решение за гъвкаво, ергономично или производство с множество единици. Разбирането на специфичните изисквания на прототипа, включително толеранси, повърхностно покритие, производствен обем и нужди от материали, е от съществено значение при избора на правилния метод за вашия проект.

Време на публикуване: 23 октомври 2024 г