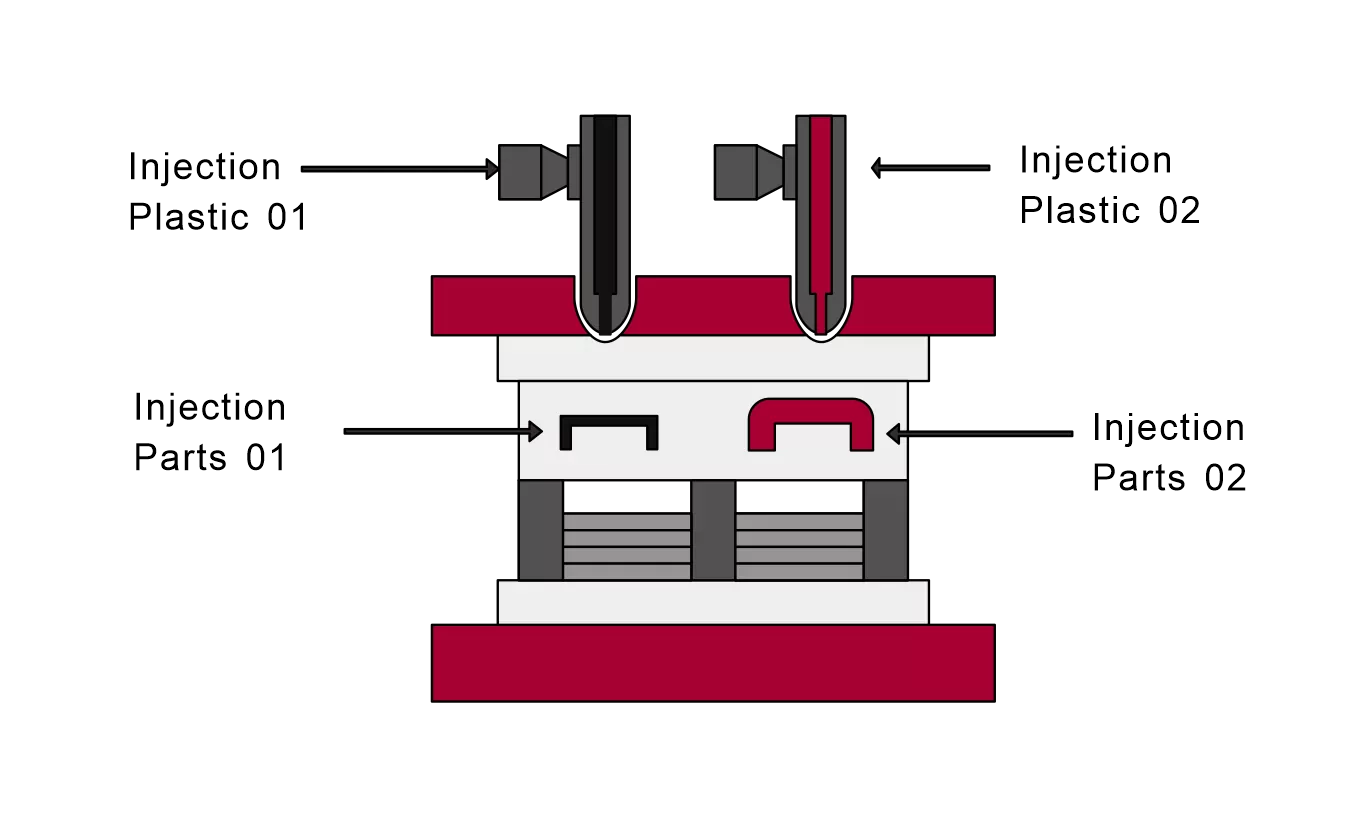

Doppelspritzguss (auch Zweikomponenten-Spritzguss genannt) erfreut sich branchenübergreifend zunehmender Beliebtheit, da sich damit komplexe Komponenten aus mehreren Materialien in einem einzigen Fertigungszyklus herstellen lassen. Mit dieser fortschrittlichen Technik können Hersteller verschiedene Polymere – wie z. B. starre und flexible Kunststoffe – zu einem einzigen integrierten Teil kombinieren, wodurch eine Nachmontage entfällt.

Der Prozess beinhaltet die Injektion eines erstes Material in eine Form, gefolgt von einem zweites Material die sich nahtlos mit der Grundschicht verbindet. Diese Methode wird häufig verwendet in Automobile, medizinische Geräte, Unterhaltungselektronik und Wearables, bei denen Haltbarkeit, Ergonomie und Ästhetik entscheidend sind.

Zu den wichtigsten Vorteilen des Doppelspritzgusses gehören:

- Verbesserte Produktfunktionalität (z. B. Soft-Touch-Griffe an Hartplastikwerkzeugen)

-Reduzierte Produktionskosten durch Minimierung der Montageschritte

-Verbesserte strukturelle Integrität im Vergleich zu geklebten oder geschweißten Teilen

-Größere Designflexibilität für komplizierte Geometrien

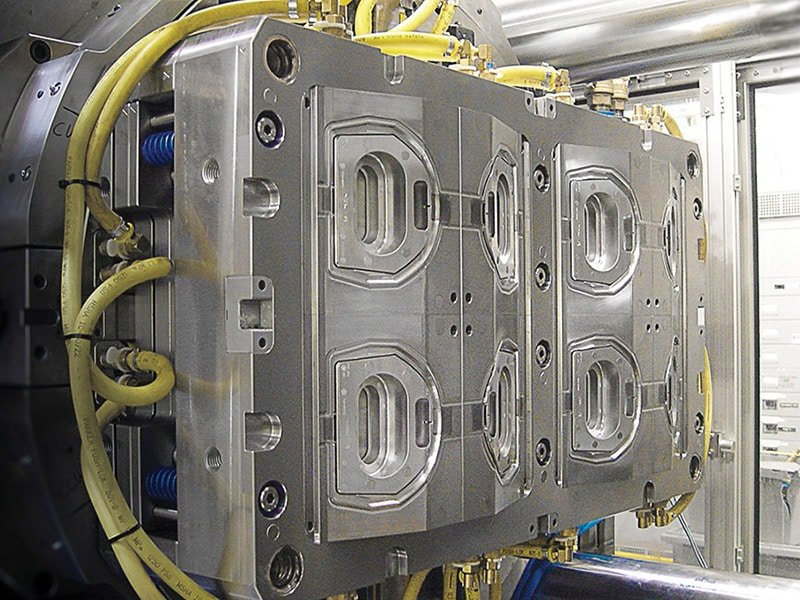

Jüngste Fortschritte im Formenbau und bei der Materialkompatibilität haben die Möglichkeiten des Doppelspritzgusses erweitert. Hersteller experimentieren nun mit thermoplastischen Elastomeren (TPEs), Silikon und technischen Harzen, um innovative Hybridkomponenten zu entwickeln.

Da die Industrie immer anspruchsvollere und leistungsstärkere Produkte verlangt, wird das Doppelspritzgießen in der Fertigung der nächsten Generation eine entscheidende Rolle spielen.

Beitragszeit: 03.07.2025