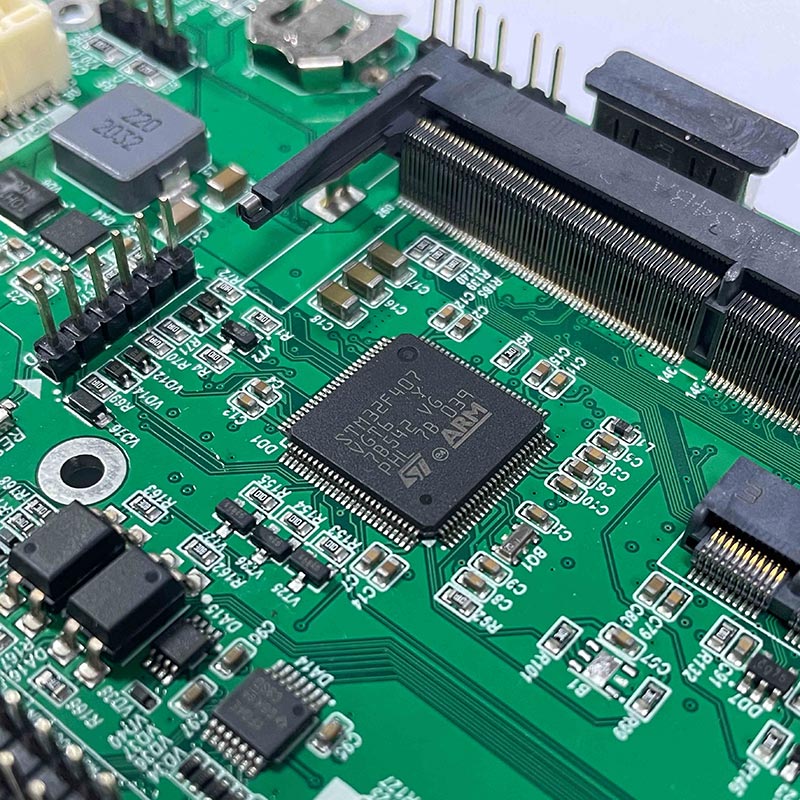

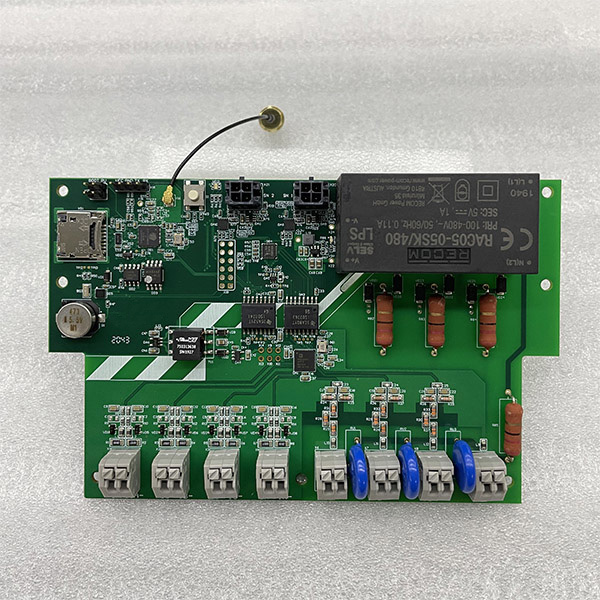

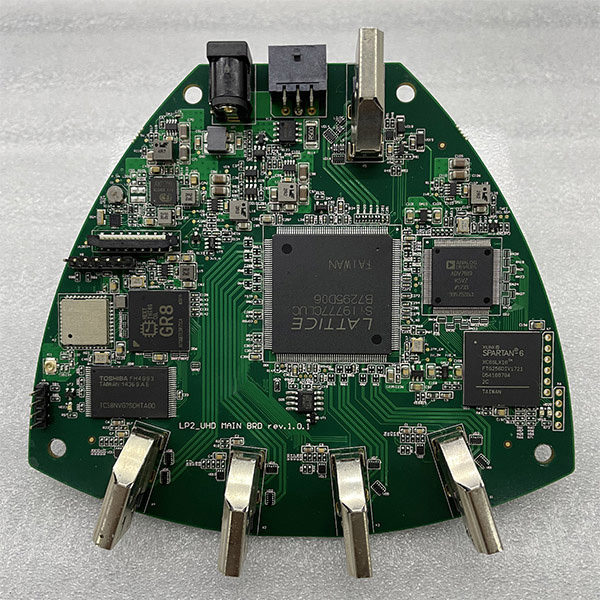

Soluciones EMS para placas de circuito impreso

Descripción

Equipados con SPI, AOI y dispositivos de rayos X para 20 líneas SMT, 8 DIP y líneas de prueba, ofrecemos un servicio avanzado que incluye una amplia gama de técnicas de ensamblaje y producimos PCBA multicapa y PCBA flexible. Nuestro laboratorio profesional cuenta con dispositivos de prueba ROHS, de caída, ESD y de alta y baja temperatura. Todos nuestros productos se someten a un estricto control de calidad. Utilizando el avanzado sistema MES para la gestión de la fabricación, conforme a la norma IAF 16949, gestionamos la producción de forma eficaz y segura.

Al combinar nuestros recursos e ingenieros, también podemos ofrecer soluciones de programación, desde el desarrollo de programas de circuitos integrados y software hasta el diseño de circuitos eléctricos. Con experiencia en el desarrollo de proyectos en el sector sanitario y la electrónica de consumo, podemos tomar sus ideas y materializar el producto final. Al desarrollar el software, el programa y la propia placa, gestionamos todo el proceso de fabricación, tanto de la placa como del producto final. Nuestra fábrica de PCB y nuestros ingenieros nos proporcionan ventajas competitivas frente a una fábrica convencional. Gracias al equipo de diseño y desarrollo de productos, el método de fabricación establecido para diferentes cantidades y la comunicación eficaz en la cadena de suministro, tenemos la confianza de afrontar los retos y conseguir el objetivo.

| Capacidad de PCBA | |

| Equipos automáticos | Descripción |

| Máquina de marcado láser PCB500 | Rango de marcado: 400*400 mm |

| Velocidad: ≤7000 mm/s | |

| Potencia máxima: 120W | |

| Conmutación Q, relación de trabajo: 0-25 KHZ; 0-60 % | |

| Máquina de impresión DSP-1008 | Tamaño de PCB: MÁX.: 400 x 34 mm MÍN.: 50 x 50 mm T: 0,2 ~ 6,0 mm |

| Tamaño de la plantilla: MÁX.: 737 x 737 mm MÍNIMO: 420 x 520 mm | |

| Presión del raspador: 0,5~10 kgf/cm2 | |

| Método de limpieza: Limpieza en seco, limpieza en húmedo, aspiración (programable) | |

| Velocidad de impresión: 6~200 mm/seg | |

| Precisión de impresión: ±0,025 mm | |

| SPI | Principio de medición: Luz blanca 3D PSLM PMP |

| Elemento de medición: volumen de pasta de soldadura, área, altura, desplazamiento XY, forma | |

| Resolución de la lente: 18 um | |

| Precisión: Resolución XY: 1um; Alta velocidad: 0,37 um | |

| Dimensiones de la vista: 40 x 40 mm | |

| Velocidad del campo de visión: 0,45 s/campo de visión | |

| Máquina SMT de alta velocidad SM471 | Tamaño de PCB: MÁX.: 460 x 250 mm MÍN.: 50 x 40 mm T: 0,38 ~ 4,2 mm |

| Número de ejes de montaje: 10 husillos x 2 voladizos | |

| Tamaño del componente: Chip 0402 (01005 pulgadas) ~ □14 mm (H12 mm) IC, Conector (paso de cable 0,4 mm), ※BGA, CSP (espaciado de bolas de estaño 0,4 mm) | |

| Precisión de montaje: chip ±50um a 3 ó/chip, QFP ±30um a 3 ó/chip | |

| Velocidad de montaje: 75000 CPH | |

| Máquina SMT de alta velocidad SM482 | Tamaño de PCB: MÁX.: 460 x 400 mm MÍN.: 50 x 40 mm T: 0,38 ~ 4,2 mm |

| Número de ejes de montaje: 10 husillos x 1 voladizo | |

| Tamaño del componente: 0402 (01005 pulgadas) ~ □16 mm IC, conector (paso de cable 0,4 mm), ※BGA, CSP (espaciado de bolas de estaño 0,4 mm) | |

| Precisión de montaje: ±50 μm a μ+3σ (según el tamaño del chip estándar) | |

| Velocidad de montaje: 28000 CPH | |

| Horno de reflujo de nitrógeno HELLER MARK III | Zona: 9 zonas de calentamiento, 2 zonas de enfriamiento |

| Fuente de calor: Convección de aire caliente | |

| Precisión del control de temperatura: ±1℃ | |

| Capacidad de compensación térmica: ±2℃ | |

| Velocidad orbital: 180—1800 mm/min | |

| Rango de ancho de vía: 50—460 mm | |

| AOI ALD-7727D | Principio de medición: La cámara HD obtiene el estado de reflexión de cada parte de la luz tricolor que irradia en la placa PCB y lo juzga haciendo coincidir la imagen o la operación lógica de los valores de gris y RGB de cada punto de píxel. |

| Elemento de medición: Defectos de impresión de pasta de soldadura, defectos de piezas, defectos de unión de soldadura | |

| Resolución de la lente: 10 um | |

| Precisión: Resolución XY: ≤8 um | |

| Rayos X 3D AX8200MAX | Tamaño máximo de detección: 235 mm x 385 mm |

| Potencia máxima: 8W | |

| Voltaje máximo: 90KV/100KV | |

| Tamaño del enfoque: 5 μm | |

| Seguridad (dosis de radiación): <1uSv/h | |

| Soldadura por ola DS-250 | Ancho de PCB: 50-250 mm |

| Altura de transmisión de PCB: 750 ± 20 mm | |

| Velocidad de transmisión: 0-2000 mm | |

| Longitud de la zona de precalentamiento: 0,8 m | |

| Número de zonas de precalentamiento: 2 | |

| Número de onda: Onda dual | |

| Máquina divisora de tableros | Rango de trabajo: MÁX: 285 x 340 mm MÍN: 50 x 50 mm |

| Precisión de corte: ±0,10 mm | |

| Velocidad de corte: 0~100 mm/s | |

| Velocidad de rotación del husillo: MÁX: 40000 rpm | |

| Capacidad tecnológica | ||

| Número | Artículo | Gran capacidad |

| 1 | material base | Tg normal FR4, Tg alto FR4, PTFE, Rogers, Dk/Df bajo, etc. |

| 2 | Color de la máscara de soldadura | verde, rojo, azul, blanco, amarillo, morado, negro |

| 3 | Color de la leyenda | blanco, amarillo, negro, rojo |

| 4 | Tipo de tratamiento de superficie | ENIG, Estaño de inmersión, HAF, HAF LF, OSP, oro flash, dedo de oro, plata de ley |

| 5 | Máx. capas (L) | 50 |

| 6 | Tamaño máximo de la unidad (mm) | 620*813 (24"*32") |

| 7 | Tamaño máximo del panel de trabajo (mm) | 620*900 (24"x35.4") |

| 8 | Espesor máximo del tablero (mm) | 12 |

| 9 | Espesor mínimo del tablero (mm) | 0.3 |

| 10 | Tolerancia de espesor del tablero (mm) | T<1,0 mm: +/-0,10 mm; T≥1,00 mm: +/-10 % |

| 11 | Tolerancia de registro (mm) | +/-0,10 |

| 12 | Diámetro mínimo del orificio de perforación mecánica (mm) | 0,15 |

| 13 | Diámetro mínimo del orificio de perforación láser (mm) | 0.075 |

| 14 | Aspecto máximo (a través del orificio) | 15:1 |

| Aspecto máximo (microvías) | 1.3:1 | |

| 15 | Espacio mínimo entre el borde del orificio y el cobre (mm) | L≤10, 0,15;L=12-22,0,175;L=24-34, 0,2;L=36-44, 0,25;L>44, 0,3 |

| 16 | Espacio libre mínimo entre capas (mm) | 0,15 |

| 17 | Espacio mínimo entre bordes de orificios (mm) | 0,28 |

| 18 | Espacio mínimo entre el borde del orificio y la línea del perfil (mm) | 0.2 |

| 19 | Espacio mínimo entre la capa interior de cobre y la línea de perfil (mm) | 0.2 |

| 20 | Tolerancia de registro entre agujeros (mm) | ±0,05 |

| 21 | Espesor máximo del cobre terminado (um) | Capa exterior: 420 (12 oz) Capa interior: 210 (6 oz) |

| 22 | Ancho mínimo de traza (mm) | 0,075 (3 mil) |

| 23 | Espacio mínimo de traza (mm) | 0,075 (3 mil) |

| 24 | Espesor de la máscara de soldadura (um) | esquina de línea: >8 (0,3 mil) sobre cobre: >10 (0,4 mil) |

| 25 | Espesor dorado ENIG (um) | 0,025-0,125 |

| 26 | Espesor del níquel ENIG (um) | 3-9 |

| 27 | Grosor de la plata esterlina (um) | 0,15-0,75 |

| 28 | Espesor mínimo del estaño HAL (um) | 0,75 |

| 29 | Espesor del estaño de inmersión (um) | 0,8-1,2 |

| 30 | Chapado en oro duro y grueso, espesor del oro (um) | 1.27-2.0 |

| 31 | chapado de dedo dorado espesor del oro (um) | 0,025-1,51 |

| 32 | chapado en níquel con dedo dorado (grosor um) | 3-15 |

| 33 | chapado en oro flash espesor del oro (um) | 0,025-0,05 |

| 34 | Espesor del níquel del baño de oro brillante (um) | 3-15 |

| 35 | Tolerancia del tamaño del perfil (mm) | ±0,08 |

| 36 | Tamaño máximo del orificio de obturación de la máscara de soldadura (mm) | 0.7 |

| 37 | Almohadilla BGA (mm) | ≥0,25 (HAL o HAL libre: 0,35) |

| 38 | Tolerancia de posición de la cuchilla V-CUT (mm) | +/-0,10 |

| 39 | Tolerancia de posición de corte en V (mm) | +/-0,10 |

| 40 | Tolerancia del ángulo de bisel del dedo dorado (o) | +/-5 |

| 41 | Tolerancia de impedancia (%) | +/-5% |

| 42 | Tolerancia a la deformación (%) | 0,75% |

| 43 | Ancho mínimo de leyenda (mm) | 0.1 |

| 44 | Clase de llama de fuego | 94V-0 |

| Especial para productos Via in pad | Tamaño del orificio tapado con resina (mín.) (mm) | 0.3 |

| Tamaño del orificio tapado con resina (máx.) (mm) | 0,75 | |

| Espesor del tablero con resina (mín.) (mm) | 0.5 | |

| Espesor máximo del tablero con resina (mm) | 3.5 | |

| Relación de aspecto máxima conectada con resina | 8:1 | |

| Espacio mínimo entre orificios tapados con resina (mm) | 0.4 | |

| ¿Puede haber diferencias en el tamaño de los agujeros en una tabla? | Sí | |

| Placa base | Artículo | |

| Tamaño máximo de pnl (terminado) (mm) | 580*880 | |

| Tamaño máximo del panel de trabajo (mm) | 914 × 620 | |

| Espesor máximo del tablero (mm) | 12 | |

| Máx. capas (L) | 60 | |

| Aspecto | 30:1 (orificio mínimo: 0,4 mm) | |

| Ancho de línea/espacio (mm) | 0,075/ 0,075 | |

| Capacidad de perforación trasera | Sí | |

| Tolerancia de la broca trasera (mm) | ±0,05 | |

| Tolerancia de los orificios de ajuste a presión (mm) | ±0,05 | |

| Tipo de tratamiento de superficie | OSP, plata de ley, ENIG | |

| Tablero rígido-flexible | Tamaño del orificio (mm) | 0.2 |

| Espesor dieléctrico (mm) | 0.025 | |

| Tamaño del panel de trabajo (mm) | 350 x 500 | |

| Ancho de línea/espacio (mm) | 0,075/ 0,075 | |

| Refuerzo | Sí | |

| Capas de tablero flexible (L) | 8 (4 capas de tablero flexible) | |

| Capas de tablero rígido (L) | ≥14 | |

| Tratamiento de superficies | Todo | |

| Tablero flexible en la capa intermedia o exterior | Ambos | |

| Especial para productos HDI | Tamaño del orificio de perforación láser (mm) | 0.075 |

| Espesor dieléctrico máximo (mm) | 0,15 | |

| Espesor dieléctrico mínimo (mm) | 0.05 | |

| Máx. aspecto | 1.5:1 | |

| Tamaño de la almohadilla inferior (bajo la microvía) (mm) | Tamaño del agujero +0,15 | |

| Tamaño de la almohadilla del lado superior (en la microvía) (mm) | Tamaño del agujero +0,15 | |

| Relleno de cobre o no (sí o no) (mm) | Sí | |

| Vía en diseño de Pad o no (sí o no) | Sí | |

| Agujero enterrado tapado con resina (sí o no) | Sí | |

| El tamaño mínimo de la vía que se puede rellenar con cobre (mm) | 0.1 | |

| Tiempos máximos de apilamiento | cualquier capa | |