El moldeo por doble inyección (también conocido como moldeo en dos etapas) está ganando terreno en diversas industrias gracias a su capacidad para producir componentes complejos de múltiples materiales en un solo ciclo de fabricación. Esta técnica avanzada permite a los fabricantes combinar diferentes polímeros, como plásticos rígidos y flexibles, en una sola pieza integrada, eliminando la necesidad de ensamblaje secundario.

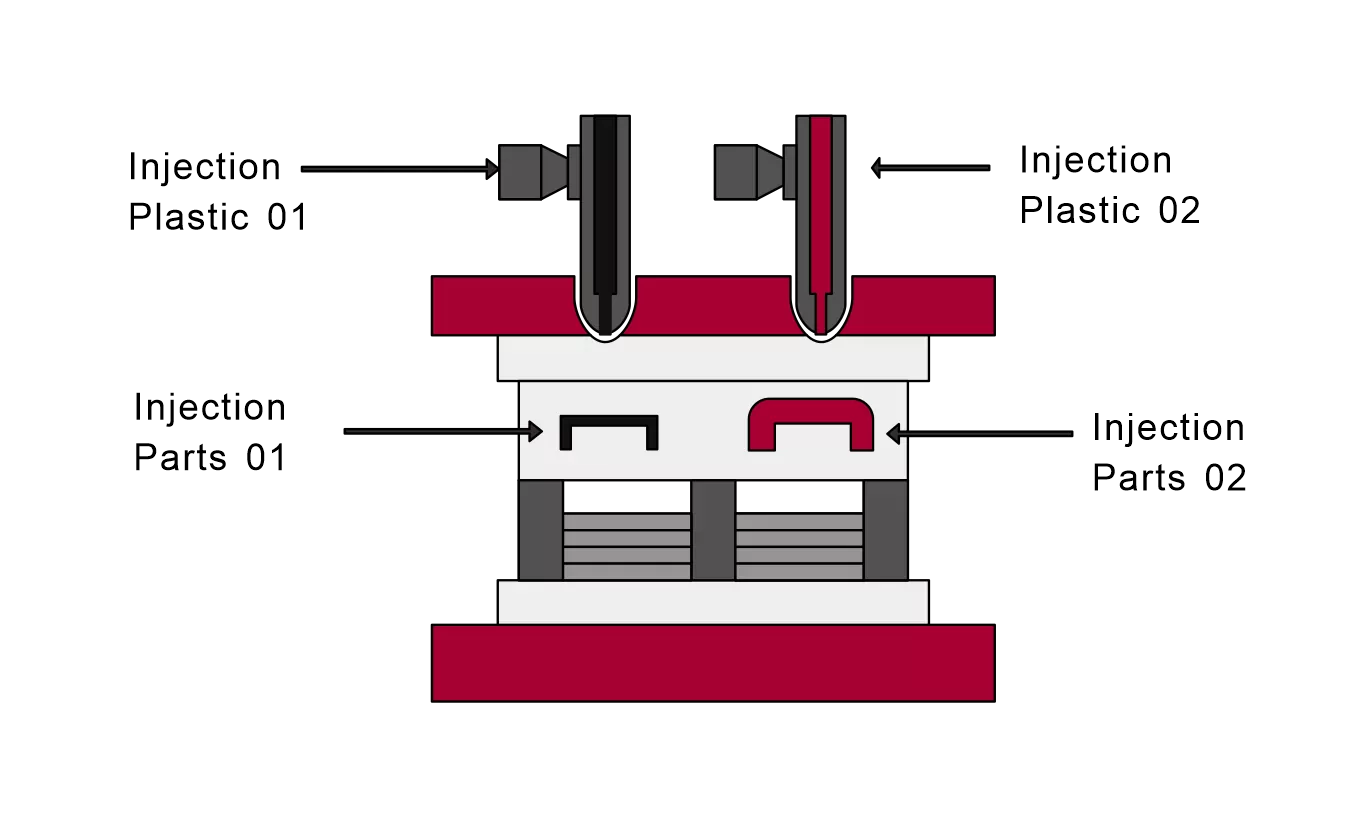

El proceso implica inyectar un primer material en un molde, seguido de un segundo material que se adhiere perfectamente a la capa inicial. Este método se utiliza ampliamente en automoción, dispositivos médicos, electrónica de consumo y wearables, donde la durabilidad, la ergonomía y el atractivo estético son fundamentales.

Las principales ventajas del moldeo por inyección doble incluyen:

-Funcionalidad mejorada del producto (por ejemplo, empuñaduras suaves al tacto en herramientas de plástico duro)

-Reducción de los costes de producción al minimizar los pasos de montaje.

-Mejor integridad estructural en comparación con las piezas pegadas o soldadas

-Mayor flexibilidad de diseño para geometrías intrincadas

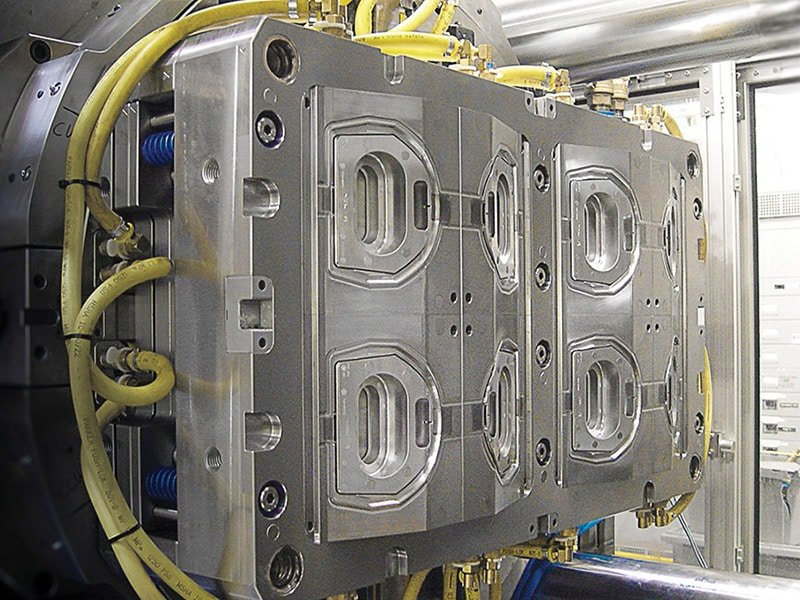

Los recientes avances en el diseño de moldes y la compatibilidad de materiales han ampliado las posibilidades del moldeo por doble inyección. Los fabricantes experimentan ahora con elastómeros termoplásticos (TPE), silicona y resinas de ingeniería para crear innovadores componentes híbridos.

A medida que las industrias demandan productos más sofisticados y de alto rendimiento, el moldeo por inyección doble desempeñará un papel fundamental en la fabricación de próxima generación.

Hora de publicación: 03-jul-2025