Prototüüpide valmistamise valdkonnas on CNC-töötlus ja silikoonvormide tootmine kaks levinud tehnikat, millest kumbki pakub toote ja tootmisprotsessi vajadustest lähtuvalt erinevaid eeliseid. Nende meetodite analüüsimine erinevatest vaatenurkadest – näiteks tolerantsid, pinnaviimistlus, deformatsioonikiirused, tootmiskiirus, maksumus ja materjalide ühilduvus – annab väärtuslikku teavet sobiva tehnika valimiseks.

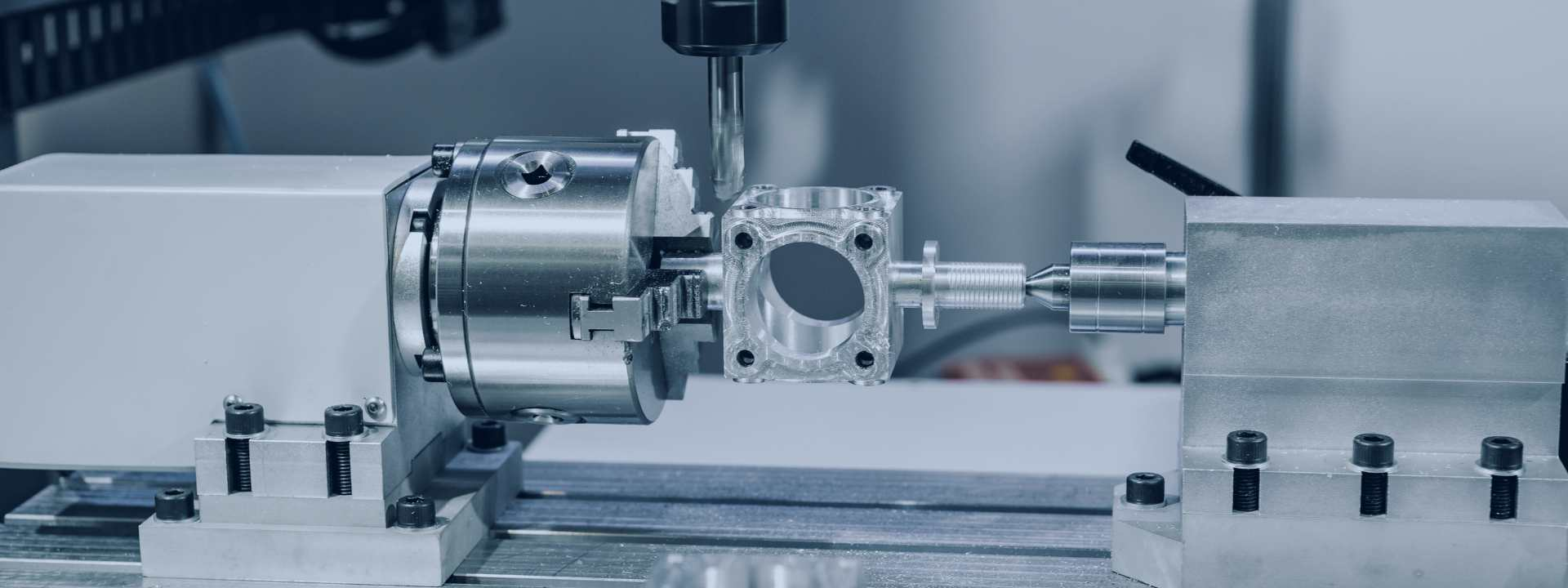

Toote tolerantsid ja täpsus:

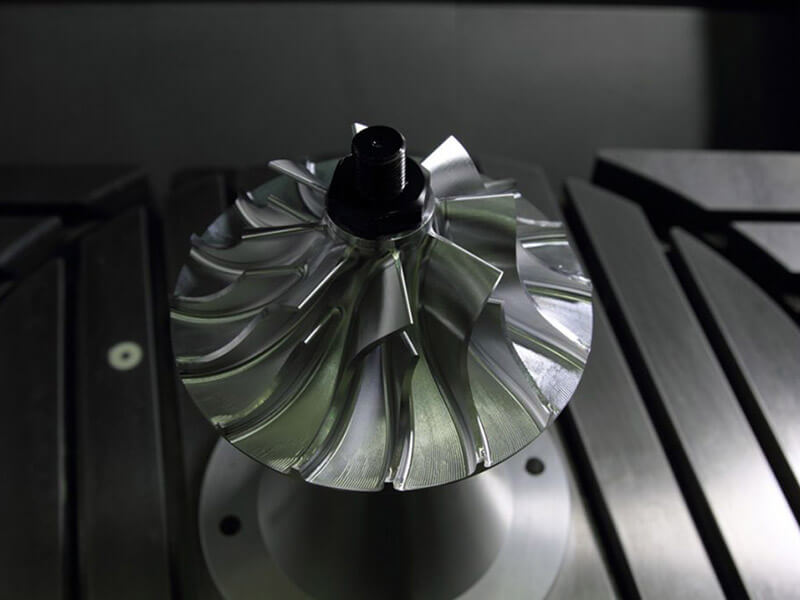

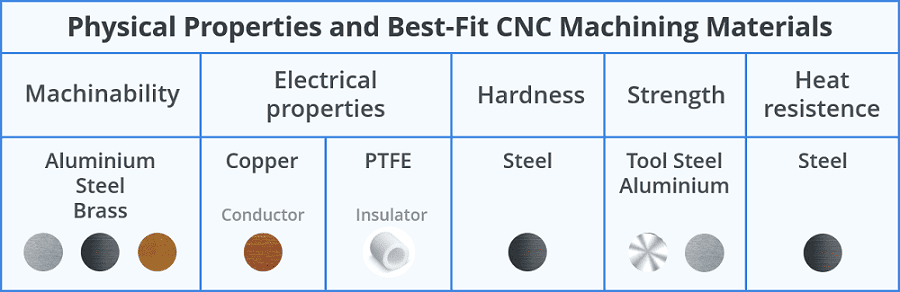

CNC-töötlus on tuntud oma suure täpsuse poolest, mille tolerantsid on kuni ±0,01 mm, mistõttu on see ideaalne valik keerukate geomeetriate või detailide jaoks, mis nõuavad detailset täpsust. See on eriti oluline mehaaniliste sõlmede või funktsionaalsete prototüüpide puhul, kus täpsus on kriitilise tähtsusega. Seevastu silikoonvormide tootmine pakub väiksemat täpsust, tüüpiliste tolerantside korral umbes ±0,1 mm. See täpsustase on aga sageli piisav paljude tarbekaupade või algstaadiumis prototüüpide jaoks.

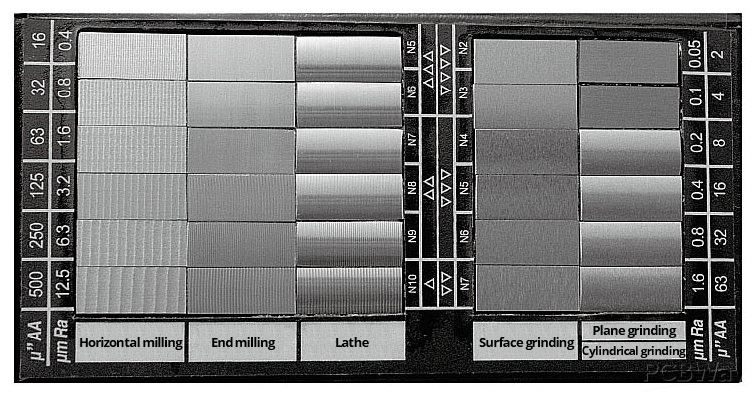

Pinnaviimistlus ja esteetiline kvaliteet:

CNC-töötlus annab suurepärase pinnaviimistluse, eriti metallide ja jäikade plastide puhul. Järeltöötlusvõimalused, nagu anodeerimine, liivapritsimine või poleerimine, võivad parandada pinna kvaliteeti, andes kvaliteetse välimuse ja tunde, mis on esteetiliste prototüüpide jaoks oluline. Teisest küljest suudavad silikoonvormid tekstuure ja peeneid detaile üsna hästi jäljendada, kuid sageli vajavad need võrreldava pinna sileduse saavutamiseks teist viimistlust, eriti pehmemate materjalide, näiteks kummi või elastomeeride puhul.

Deformatsioon ja konstruktsiooni terviklikkus:

CNC-töötlus, mis on lahutav protsess, pakub suurt konstruktsioonilist terviklikkust minimaalse deformatsiooniga, kuna kuumutamist ega kõvendamist ei toimu. See teeb selle sobivaks osade jaoks, mis peavad säilitama mõõtmete stabiilsuse, eriti koormuse või pinge all. Silikoonvormide tootmine hõlmab aga materjalide valamist, mis võivad kõvenemisprotsessi ajal veidi kokku tõmbuda või deformeeruda, mis võib mõjutada lõpptoote täpsust, eriti suuremate või paksemate komponentide puhul.

Tootmiskiirus ja tarneaeg:

Tootmiskiiruse osas on silikoonvormimisel märkimisväärne eelis mitme prototüübi loomisel lühema aja jooksul. Kui vorm on ette valmistatud, saab tootmist kiiresti suurendada, mistõttu on see ideaalne väikeste partiide tootmiseks ja turutestimiseks. CNC-töötlus, kuigi aeglasem suuremahulise tootmise puhul, pakub kiiret valmistamisaega üksikute või väikese koguse osade jaoks, mistõttu on see parem valik esialgsete prototüüpide jaoks või sagedase disaini iteratsiooni korral.

Kulud ja materjalikulu:

CNC-töötlusega kaasnevad tavaliselt suuremad kulud tooraine (eriti metallide) kalliduse ja keerukate osade jaoks vajaliku masinaaja tõttu. Lisaks võivad CNC-protsessid põhjustada materjali raiskamist, eriti subtraktiivses tootmises, kus eemaldatakse märkimisväärne osa materjalist. Seevastu silikoonvormide tootmine on väikesemahuliste partiide puhul kulutõhusam, kuna materjalikulud on madalamad ja vorme saab taaskasutada. Silikoonist vormimine nõuab aga esialgset investeeringut tööriistadesse, mis ei pruugi olla õigustatud äärmiselt väikeste koguste või ühekordsete prototüüpide puhul.

Kokkuvõtteks võib öelda, et nii CNC-töötlus kui ka silikoonvormide tootmine mängivad prototüüpide valmistamisel olulist rolli ning mõlemad sobivad tootearenduse erinevateks etappideks. CNC-töötlust eelistatakse suure täpsusega, jäikade ja detailsete prototüüpide jaoks, samas kui silikoonvormimine pakub kiiremat ja kulutõhusamat lahendust paindlikuks, ergonoomiliseks või mitme ühiku tootmiseks. Prototüübi erinõuete, sealhulgas tolerantside, pinnaviimistluse, tootmismahu ja materjalivajaduse mõistmine on projekti jaoks õige meetodi valimisel oluline.

Postituse aeg: 23. okt 2024