試作製造の分野では、CNC加工とシリコン型製作という2つの手法が一般的に用いられており、製品のニーズと製造プロセスに応じてそれぞれ独自の利点があります。これらの手法を、公差、表面仕上げ、変形率、生産速度、コスト、材料の適合性といった様々な観点から分析することで、適切な手法を選択するための貴重な知見が得られます。

製品の許容範囲と精度:

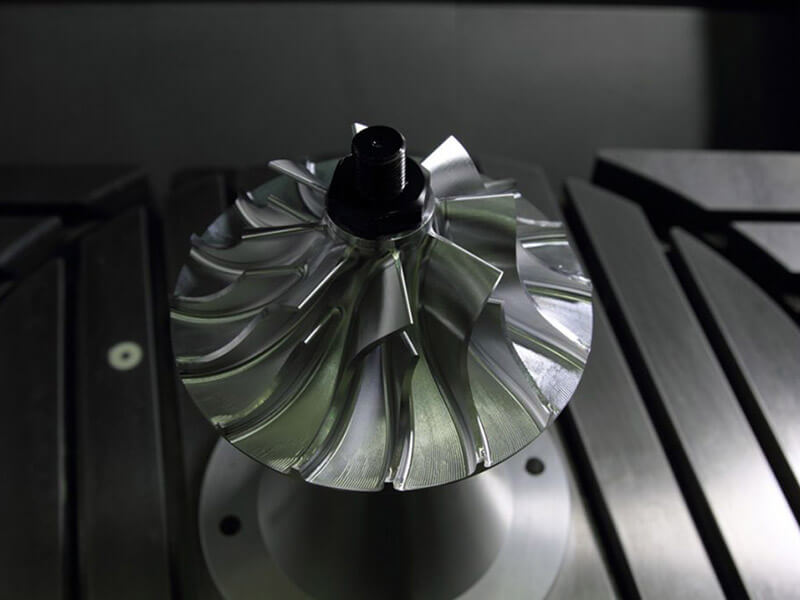

CNC加工は高精度で知られており、公差は±0.01mmと非常に狭いため、複雑な形状や精密な精度が求められる部品に最適です。これは、精度が極めて重要な機械アセンブリや機能プロトタイプにおいて特に重要です。一方、シリコンモールドの製造では精度が低く、一般的な公差は±0.1mm程度です。しかし、このレベルの精度は、多くのコンシューマー製品や初期段階のプロトタイプには十分な場合が多いです。

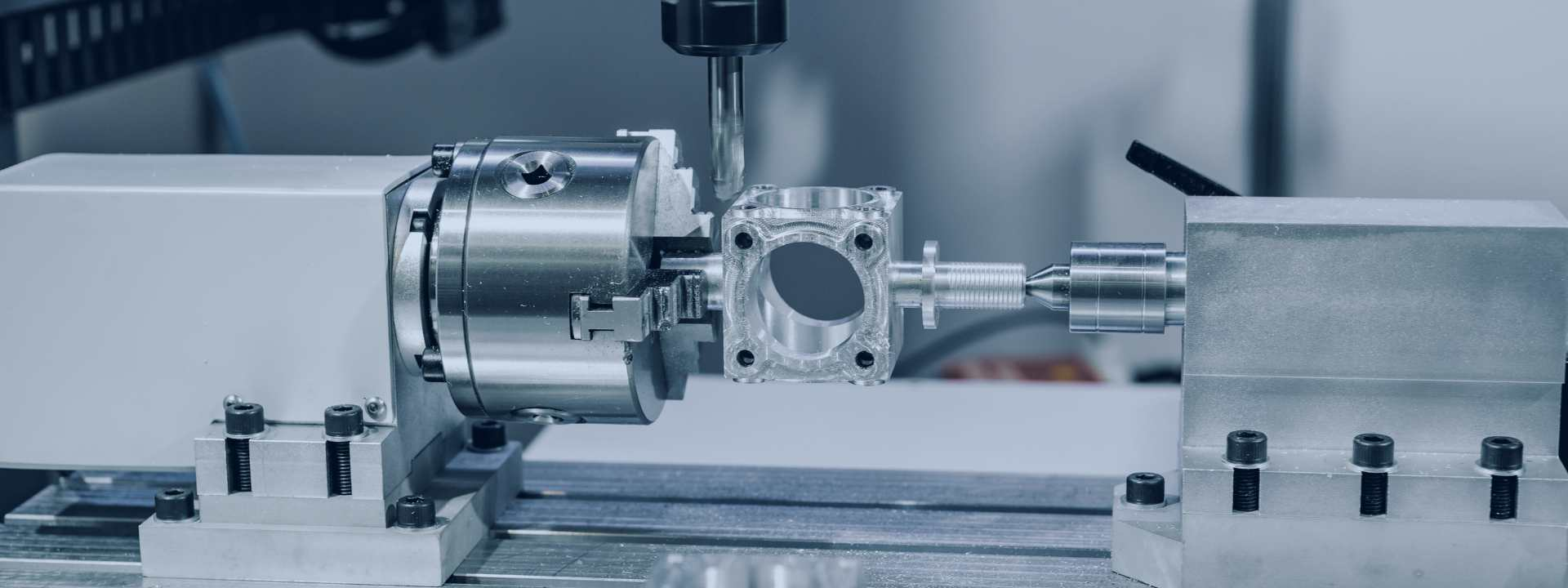

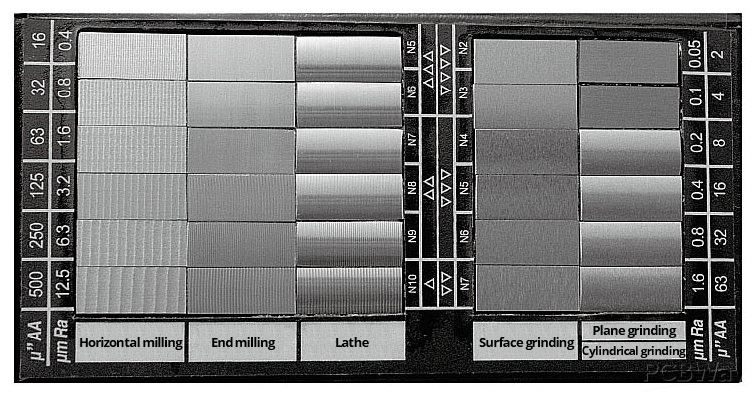

表面仕上げと美観:

CNC加工は、特に金属や硬質プラスチックにおいて優れた表面仕上げを実現します。陽極酸化処理、ビーズブラスト、研磨などの後処理オプションにより表面品質が向上し、高級感のある外観と感触を実現できます。これは、美的感覚を重視したプロトタイプに不可欠です。一方、シリコンモールドは、質感や細部を非常に正確に再現できますが、特にゴムやエラストマーなどの柔らかい素材では、同等の表面の滑らかさを実現するために二次仕上げが必要になることがよくあります。

変形と構造の健全性:

CNC加工は減算加工であるため、加熱や硬化を伴わないため、変形を最小限に抑え、高い構造的完全性を実現します。そのため、特に荷重や応力下において寸法安定性を維持する必要がある部品に適しています。しかし、シリコン型の製造では、硬化プロセス中にわずかな収縮や反りが生じる可能性のある材料を鋳造するため、特に大型または厚い部品の場合、最終製品の精度に影響を与える可能性があります。

生産速度とリードタイム:

生産速度に関して言えば、シリコーン成形は短期間で複数のプロトタイプを作成できるという大きな利点があります。金型が準備できれば、生産を迅速に立ち上げることができるため、小ロット生産や市場テストに最適です。CNC加工は大量生産には時間がかかりますが、単品または少量生産の部品であれば迅速なターンアラウンドタイムを実現できるため、初期のプロトタイプや設計の反復が頻繁な場合に適しています。

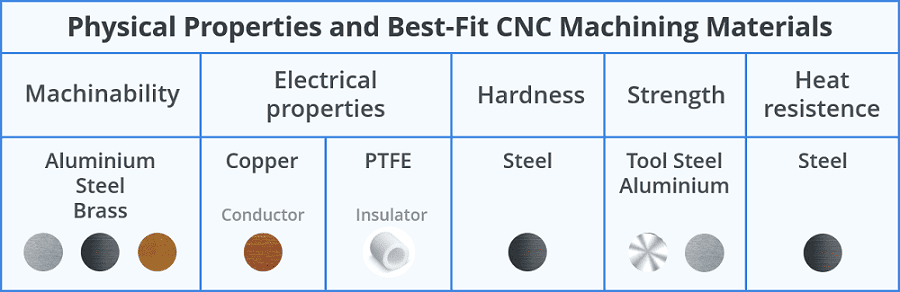

コストと材料の使用率:

CNC加工は、原材料(特に金属)の費用と複雑な部品の加工時間のために、一般的にコストが高くなります。さらに、CNC加工では、特に材料の大部分が除去される減算型製造においては、材料の無駄が生じる可能性があります。一方、シリコンモールド製造は、材料費が低く、金型を再利用できるため、少量生産においてはより費用対効果が高いといえます。しかし、シリコンモールド製造には金型への先行投資が必要であり、極少量生産や単発の試作品製造には、投資が正当化されない可能性があります。

結論として、CNC加工とシリコンモールド製造はどちらも試作品製造において重要な役割を果たし、それぞれ製品開発の異なる段階に適しています。CNC加工は高精度、高剛性、高精細な試作品に適していますが、シリコンモールド製造は柔軟性、人間工学、または複数ユニットの生産において、より迅速で費用対効果の高いソリューションを提供します。プロジェクトに最適な方法を選択するには、公差、表面仕上げ、生産量、材料の必要性など、試作品の具体的な要件を理解することが不可欠です。

投稿日時: 2024年10月23日