Прототибин өндүрүү чөйрөсүндө, CNC иштетүү жана силикон калыптарын өндүрүү эки кеңири колдонулган ыкма болуп саналат, алардын ар бири буюмдун муктаждыктарына жана өндүрүш процессине жараша өзүнчө артыкчылыктарды сунуш кылат. Бул ыкмаларды ар кандай көз караштардан талдоо — толеранттуулук, беттик бүтүрүү, деформация ылдамдыгы, өндүрүштүн ылдамдыгы, наркы жана материалдык шайкештик сыяктуу - ылайыктуу техниканы тандоо үчүн баалуу түшүнүктөрдү берет.

Продукциянын толеранттуулугу жана тактыгы:

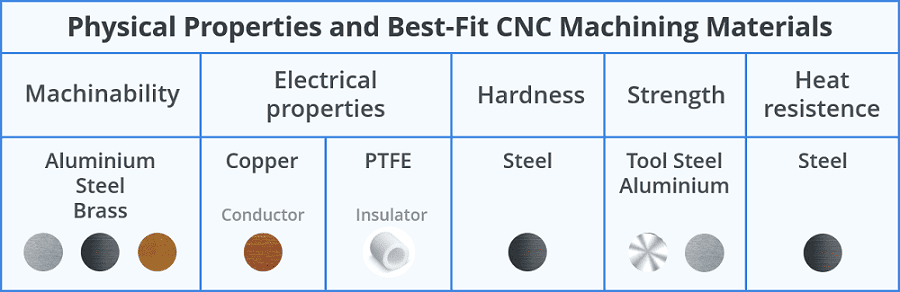

CNC иштетүү өзүнүн жогорку тактыгы менен белгилүү, толеранттуулуктары ± 0,01 мм, бул татаал геометриялар же деталдуу тактыкты талап кылган тетиктер үчүн идеалдуу тандоо. Бул тактык маанилүү болгон механикалык жыйындар же функционалдык прототиптер үчүн өзгөчө маанилүү. Ал эми силикон калыптарын өндүрүү азыраак тактыкты сунуштайт, типтүү толеранттуулук ± 0,1 мм. Бирок, бул тактык деңгээли көп керектөөчү өнүмдөр же алгачкы этап прототиптери үчүн жетиштүү.

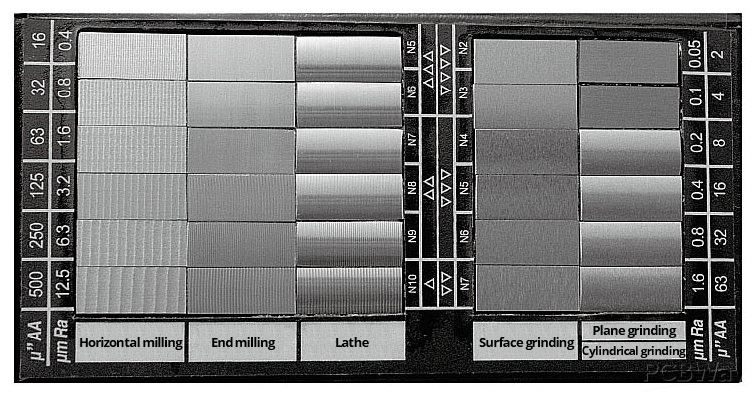

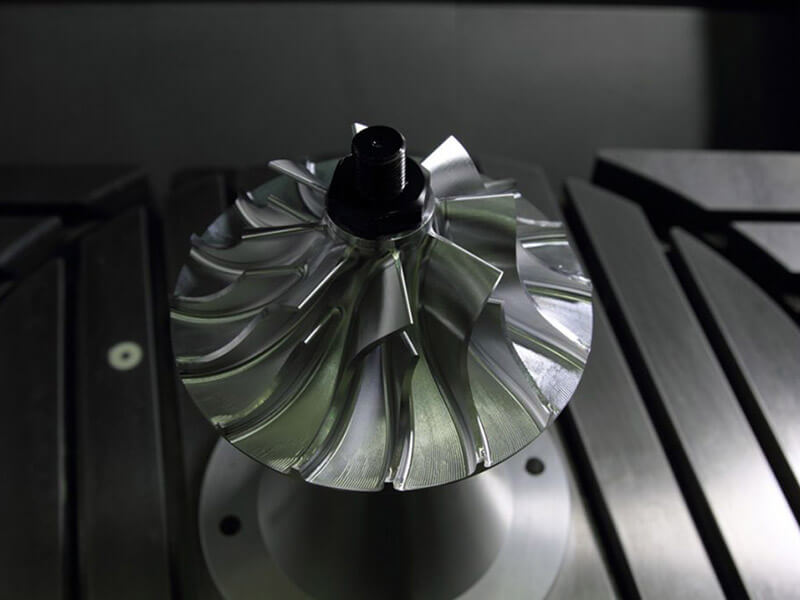

Беттик бүтүрүү жана эстетикалык сапаты:

CNC иштетүү, өзгөчө металлдар жана катуу пластмассалар үчүн мыкты беттик жасалгаларды чыгарат. Аноддоштуруу, мончок жардыруу же жылтыратуу сыяктуу кайра иштетүүдөн кийинки варианттар беттин сапатын жогорулатып, эстетикалык прототиптер үчүн маанилүү болгон жогорку сапаттагы көрүнүштү жана сезимди камсыздай алат. Башка жагынан алганда, силикон калыптары текстураларды жана майда деталдарды абдан жакшы кайталай алат, бирок көбүнчө резина же эластомерлер сыяктуу жумшак материалдар менен салыштырылуучу беттик жылмакайга жетүү үчүн экинчилик жасалгалоону талап кылат.

Деформация жана структуралык бүтүндүк:

CNC иштетүү субстративдүү процесс болгондуктан, минималдуу деформация менен жогорку структуралык бүтүндүктү сунуштайт, анткени жылытуу же айыктыруу жок. Бул, өзгөчө, жүк же стресс астында, өлчөмдүү туруктуулукту сактоо үчүн зарыл болгон бөлүктөргө ылайыктуу кылат. Силикон калыптарын өндүрүү, бирок, айыктыруу процессинде бир аз кичирейип же ийилип кетиши мүмкүн болгон куюу материалдарын камтыйт, бул акыркы продукттун тактыгына, айрыкча чоңураак же жооныраак компоненттерге таасир этиши мүмкүн.

Өндүрүш ылдамдыгы жана жеткирүү убактысы:

Өндүрүштүн ылдамдыгы жөнүндө сөз болгондо, силикон калыптандыруу кыска мөөнөттө бир нече прототибин түзүүдө олуттуу артыкчылыкка ээ. Форма даярдалгандан кийин, өндүрүш тез өсөт, бул чакан партияларды өндүрүү жана рыноктук тестирлөө үчүн идеалдуу кылат. CNC иштетүү, жогорку көлөмдөгү өндүрүш үчүн жайыраак болсо да, бир же аз сандагы тетиктерди тез бүтүрүү убакыттарын сунуштайт, бул баштапкы прототиптер үчүн же дизайн итерациялары тез-тез болуп турганда аны жакшы тандоо.

Баасы жана материалды пайдалануу:

CNC иштетүү, адатта, чийки заттардын (айрыкча металлдардын) эсебинен жана татаал тетиктер үчүн талап кылынган машина убактысынан улам жогору чыгымдарды камтыйт. Кошумча, CNC процесстери материалдын ысырап болушуна алып келиши мүмкүн, айрыкча, материалдын олуттуу бөлүктөрү алынып ташталган өндүрүштө. Ал эми, силикон калыптарын өндүрүү аз көлөмдө иштөө үчүн үнөмдүү, анткени материалдык чыгымдар азыраак жана калыптарды кайра колдонууга болот. Бирок, силикон калыптандыруу үчүн алдын ала инструменттик инвестиция талап кылынат, бул өтө аз санда же бир жолку прототиптер үчүн акталбашы мүмкүн.

Жыйынтыктап айтканда, CNC иштетүү жана силикон калыптарын өндүрүү экөө тең прототибин өндүрүүдө маанилүү ролду ойношот, алардын ар бири продуктуну өнүктүрүүнүн ар кандай баскычтарына ылайыктуу. CNC иштетүү жогорку тактык, катуу жана деталдуу прототиптер үчүн артыкчылыктуу, ал эми силикон калыптандыруу ийкемдүү, эргономикалык же көп бирдиктүү өндүрүш үчүн тезирээк, үнөмдүү чечимди сунуш кылат. Прототиптин конкреттүү талаптарын, анын ичинде толеранттуулуктарды, беттин жасалгасын, өндүрүштүн көлөмүн жана материалдык муктаждыктарын түшүнүү сиздин долбооруңузга туура ыкманы тандоодо маанилүү.

Пост убактысы: 23-окт.2024