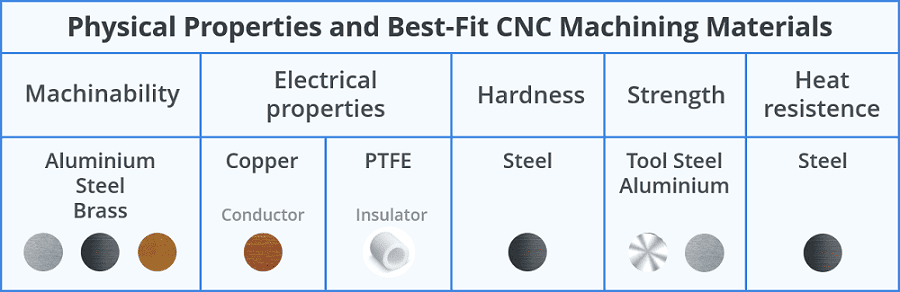

ପ୍ରୋଟୋଟାଇପ୍ ଉତ୍ପାଦନ କ୍ଷେତ୍ରରେ, CNC ମେସିନିଂ ଏବଂ ସିଲିକନ୍ ମୋଲ୍ଡ ଉତ୍ପାଦନ ଦୁଇଟି ସାଧାରଣତଃ ବ୍ୟବହୃତ କୌଶଳ, ପ୍ରତ୍ୟେକଟି ଉତ୍ପାଦର ଆବଶ୍ୟକତା ଏବଂ ଉତ୍ପାଦନ ପ୍ରକ୍ରିୟା ଉପରେ ଆଧାରିତ ସ୍ୱତନ୍ତ୍ର ଲାଭ ପ୍ରଦାନ କରେ। ସହନଶୀଳତା, ପୃଷ୍ଠ ସମାପ୍ତି, ବିକୃତି ହାର, ଉତ୍ପାଦନ ଗତି, ମୂଲ୍ୟ ଏବଂ ସାମଗ୍ରୀ ସୁସଙ୍ଗତତା ଭଳି ବିଭିନ୍ନ ଦୃଷ୍ଟିକୋଣରୁ ଏହି ପଦ୍ଧତିଗୁଡ଼ିକର ବିଶ୍ଳେଷଣ କରିବା ଉପଯୁକ୍ତ କୌଶଳ ଚୟନ କରିବା ପାଇଁ ମୂଲ୍ୟବାନ ଅନ୍ତର୍ଦୃଷ୍ଟି ପ୍ରଦାନ କରେ।

ଉତ୍ପାଦ ସହନଶୀଳତା ଏବଂ ସଠିକତା:

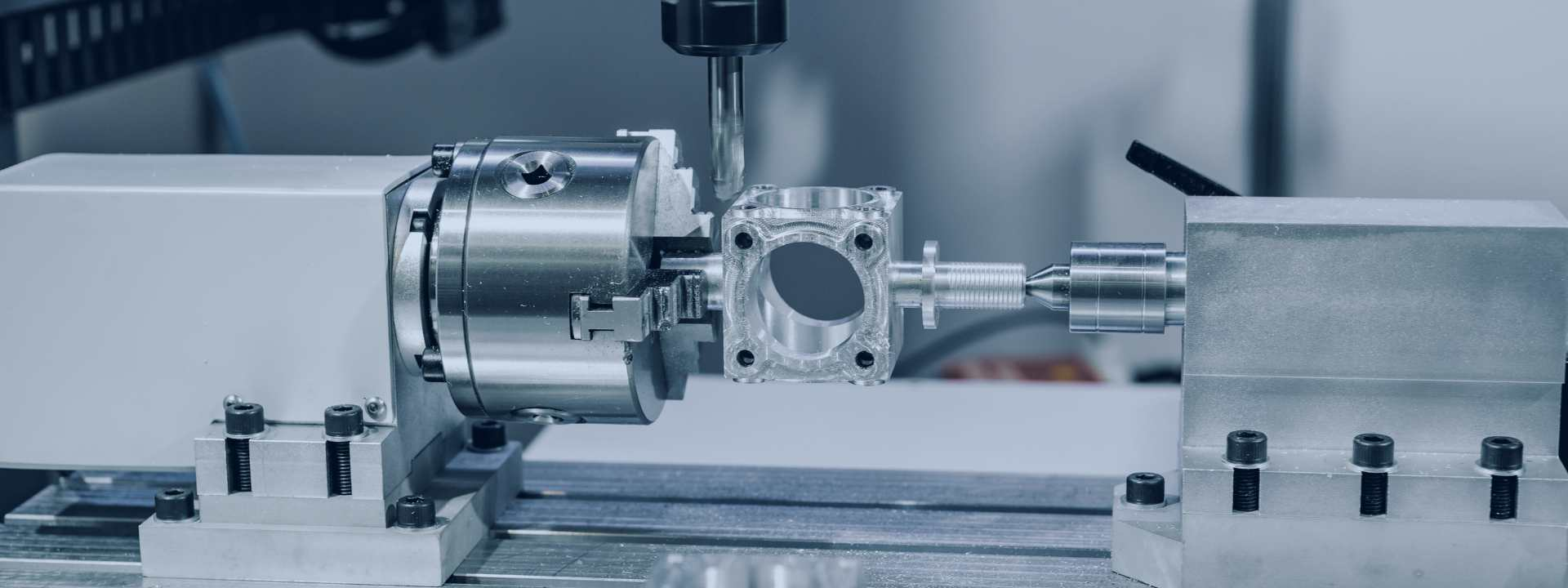

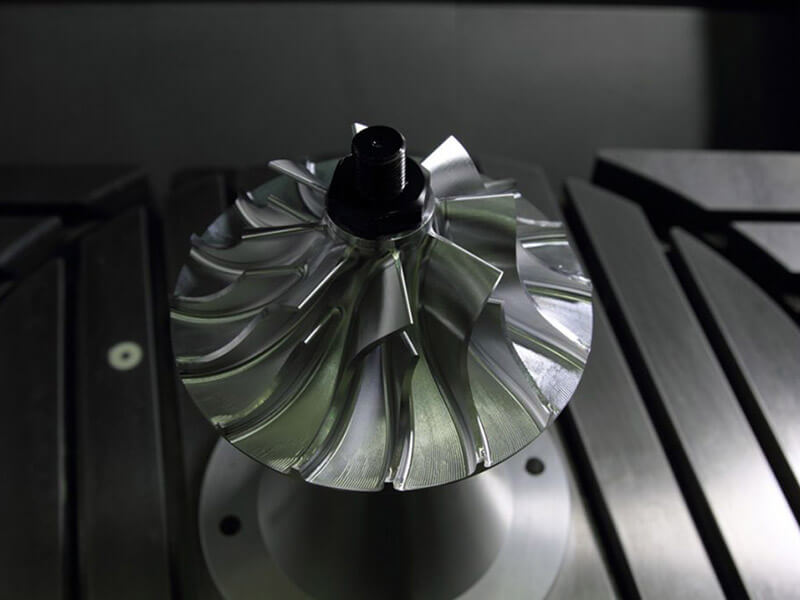

CNC ମେସିନିଂ ଏହାର ଉଚ୍ଚ ସଠିକତା ପାଇଁ ପ୍ରସିଦ୍ଧ, ±0.01 mm ପର୍ଯ୍ୟନ୍ତ ସହନଶୀଳତା ସହିତ, ଏହାକୁ ଜଟିଳ ଜ୍ୟାମିତି କିମ୍ବା ବିସ୍ତୃତ ସଠିକତା ଆବଶ୍ୟକ କରୁଥିବା ଅଂଶ ପାଇଁ ଆଦର୍ଶ ପସନ୍ଦ କରିଥାଏ। ଏହା ବିଶେଷ ଭାବରେ ଯାନ୍ତ୍ରିକ ଆସେମ୍ବଲି କିମ୍ବା କାର୍ଯ୍ୟକ୍ଷମ ପ୍ରୋଟୋଟାଇପ୍ ପାଇଁ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଯେଉଁଠାରେ ସଠିକତା ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ। ବିପରୀତରେ, ସିଲିକନ୍ ଛାଞ୍ଚ ଉତ୍ପାଦନ କମ୍ ସଠିକତା ପ୍ରଦାନ କରେ, ସାଧାରଣ ସହନଶୀଳତା ±0.1 mm ପାଖାପାଖି। ତଥାପି, ଏହି ସ୍ତରର ସଠିକତା ପ୍ରାୟତଃ ଅନେକ ଉପଭୋକ୍ତା ଉତ୍ପାଦ କିମ୍ବା ପ୍ରାରମ୍ଭିକ ପର୍ଯ୍ୟାୟ ପ୍ରୋଟୋଟାଇପ୍ ପାଇଁ ଯଥେଷ୍ଟ।

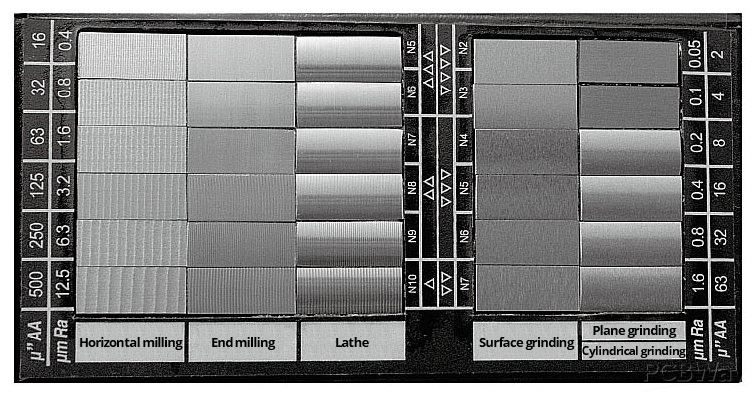

ପୃଷ୍ଠ ସମାପ୍ତି ଏବଂ ସୌନ୍ଦର୍ଯ୍ୟ ଗୁଣବତ୍ତା:

CNC ମେସିନିଂ ଉତ୍କୃଷ୍ଟ ପୃଷ୍ଠ ଫିନିସ୍ ଉତ୍ପାଦନ କରେ, ବିଶେଷକରି ଧାତୁ ଏବଂ କଠୋର ପ୍ଲାଷ୍ଟିକ୍ ପାଇଁ। ଆନୋଡାଇଜିଂ, ବିଡ୍ ବ୍ଲାଷ୍ଟିଂ କିମ୍ବା ପଲିସିଂ ଭଳି ପରବର୍ତ୍ତୀ ପ୍ରକ୍ରିୟାକରଣ ବିକଳ୍ପଗୁଡ଼ିକ ପୃଷ୍ଠ ଗୁଣବତ୍ତା ବୃଦ୍ଧି କରିପାରେ, ଏକ ଉଚ୍ଚ-ସମ୍ପନ୍ନ ଲୁକ୍ ଏବଂ ଅନୁଭବ ପ୍ରଦାନ କରିପାରେ, ଯାହା ସୌନ୍ଦର୍ଯ୍ୟପୂର୍ଣ୍ଣ ପ୍ରୋଟୋଟାଇପ୍ ପାଇଁ ଅତ୍ୟାବଶ୍ୟକ। ଅନ୍ୟପକ୍ଷରେ, ସିଲିକନ୍ ଛାଞ୍ଚଗୁଡ଼ିକ ଟେକ୍ସଚର ଏବଂ ସୂକ୍ଷ୍ମ ବିବରଣୀକୁ ଭଲ ଭାବରେ ପ୍ରତିକୃତି କରିପାରିବ କିନ୍ତୁ ପ୍ରାୟତଃ ତୁଳନାତ୍ମକ ପୃଷ୍ଠ ମସୃଣତା ହାସଲ କରିବା ପାଇଁ ଦ୍ୱିତୀୟ ଫିନିସିଂ ଆବଶ୍ୟକ କରେ, ବିଶେଷକରି ରବର କିମ୍ବା ଇଲାଷ୍ଟୋମର୍ ପରି ନରମ ସାମଗ୍ରୀ ସହିତ।

ବିକୃତି ଏବଂ ଗଠନମୂଳକ ଅଖଣ୍ଡତା:

CNC ମେସିନିଂ, ଏକ ହ୍ରାସକାରୀ ପ୍ରକ୍ରିୟା ହୋଇଥିବାରୁ, ସର୍ବନିମ୍ନ ବିକୃତି ସହିତ ଉଚ୍ଚ ଗଠନାତ୍ମକ ଅଖଣ୍ଡତା ପ୍ରଦାନ କରେ କାରଣ ଏଥିରେ କୌଣସି ଗରମ କିମ୍ବା କ୍ୟୁରିଂ ଜଡିତ ନାହିଁ। ଏହା ଏହାକୁ ସେହି ଅଂଶଗୁଡ଼ିକ ପାଇଁ ଉପଯୁକ୍ତ କରିଥାଏ ଯାହାକୁ ଡାଇମେନ୍ସନାଲ ସ୍ଥିରତା ବଜାୟ ରଖିବାକୁ ପଡିବ, ବିଶେଷକରି ଭାର କିମ୍ବା ଚାପ ଅଧୀନରେ। ତଥାପି, ସିଲିକନ୍ ମୋଲ୍ଡ ଉତ୍ପାଦନରେ ଏପରି ସାମଗ୍ରୀ କାଷ୍ଟିଂ ଅନ୍ତର୍ଭୁକ୍ତ ଯାହା କ୍ୟୁରିଂ ପ୍ରକ୍ରିୟା ସମୟରେ ସାମାନ୍ୟ ସଙ୍କୋଚନ କିମ୍ବା ୱାର୍ପିଂ ଅନୁଭବ କରିପାରେ, ଯାହା ଚୂଡ଼ାନ୍ତ ଉତ୍ପାଦର ସଠିକତାକୁ ପ୍ରଭାବିତ କରିପାରେ, ବିଶେଷକରି ବଡ଼ କିମ୍ବା ଘନ ଉପାଦାନ ପାଇଁ।

ଉତ୍ପାଦନ ଗତି ଏବଂ ଲିଡ୍ ସମୟ:

ଯେତେବେଳେ ଉତ୍ପାଦନ ଗତି କଥା ଆସେ, ସିଲିକନ୍ ମୋଲ୍ଡିଂ କମ୍ ସମୟ ମଧ୍ୟରେ ଏକାଧିକ ପ୍ରୋଟୋଟାଇପ୍ ସୃଷ୍ଟି କରିବାରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ସୁବିଧା ପ୍ରଦାନ କରେ। ଥରେ ଛାଞ୍ଚ ପ୍ରସ୍ତୁତ ହୋଇଗଲେ, ଉତ୍ପାଦନ ଶୀଘ୍ର ବୃଦ୍ଧି ପାଇପାରେ, ଏହାକୁ ଛୋଟ-ବ୍ୟାଚ୍ ଉତ୍ପାଦନ ଏବଂ ବଜାର ପରୀକ୍ଷଣ ପାଇଁ ଆଦର୍ଶ କରିଥାଏ। CNC ମେସିନିଂ, ଯଦିଓ ଉଚ୍ଚ-ଭଲ୍ୟୁମ୍ ଉତ୍ପାଦନ ପାଇଁ ଧୀର, ଏକକ କିମ୍ବା କମ-ପରିମାଣ ଅଂଶ ପାଇଁ ଦ୍ରୁତ ପରିବର୍ତ୍ତନ ସମୟ ପ୍ରଦାନ କରେ, ଏହାକୁ ପ୍ରାରମ୍ଭିକ ପ୍ରୋଟୋଟାଇପ୍ ପାଇଁ କିମ୍ବା ଯେତେବେଳେ ଡିଜାଇନ୍ ପୁନରାବୃତ୍ତି ବାରମ୍ବାର ହୁଏ, ଉତ୍ତମ ପସନ୍ଦ କରିଥାଏ।

ମୂଲ୍ୟ ଏବଂ ସାମଗ୍ରୀ ବ୍ୟବହାର:

କଞ୍ଚାମାଲ (ବିଶେଷକରି ଧାତୁ) ଖର୍ଚ୍ଚ ଏବଂ ଜଟିଳ ଅଂଶ ପାଇଁ ଆବଶ୍ୟକ ମେସିନ୍ ସମୟ ହେତୁ ସାଧାରଣତଃ CNC ମେସିନିଂରେ ଅଧିକ ଖର୍ଚ୍ଚ ହୋଇଥାଏ। ଏହା ସହିତ, CNC ପ୍ରକ୍ରିୟାଗୁଡ଼ିକ ସାମଗ୍ରୀ ଅପଚୟକୁ ନେଇପାରେ, ବିଶେଷକରି ସବ୍ଟ୍ରାକ୍ଟିଭ୍ ଉତ୍ପାଦନରେ ଯେଉଁଠାରେ ସାମଗ୍ରୀର ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଅଂଶ ଅପସାରିତ ହୋଇଥାଏ। ବିପରୀତରେ, କମ୍ ପରିମାଣର ରନ୍ ପାଇଁ ସିଲିକନ୍ ଛାଞ୍ଚ ଉତ୍ପାଦନ ଅଧିକ ମୂଲ୍ୟ-ପ୍ରଭାବଶାଳୀ, କାରଣ ସାମଗ୍ରୀ ଖର୍ଚ୍ଚ କମ୍ ହୋଇଥାଏ, ଏବଂ ଛାଞ୍ଚଗୁଡ଼ିକୁ ପୁନଃବ୍ୟବହାର କରାଯାଇପାରିବ। ତଥାପି, ସିଲିକନ୍ ଛାଞ୍ଚ ପାଇଁ ଆଗୁଆ ଟୁଲିଂ ନିବେଶ ଆବଶ୍ୟକ, ଯାହା ଅତ୍ୟନ୍ତ କମ୍ ପରିମାଣ କିମ୍ବା ଏକକାଳୀନ ପ୍ରୋଟୋଟାଇପ୍ ପାଇଁ ଯଥାର୍ଥ ହୋଇପାରେ ନାହିଁ।

ଶେଷରେ, CNC ମେସିନିଂ ଏବଂ ସିଲିକନ୍ ମୋଲ୍ଡ ଉତ୍ପାଦନ ଉଭୟ ପ୍ରୋଟୋଟାଇପ୍ ଉତ୍ପାଦନରେ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଭୂମିକା ଗ୍ରହଣ କରନ୍ତି, ପ୍ରତ୍ୟେକ ଉତ୍ପାଦ ବିକାଶର ବିଭିନ୍ନ ପର୍ଯ୍ୟାୟ ପାଇଁ ଉପଯୁକ୍ତ। CNC ମେସିନିଂ ଉଚ୍ଚ-ସଠିକତା, କଠୋର ଏବଂ ବିସ୍ତୃତ ପ୍ରୋଟୋଟାଇପ୍ ପାଇଁ ପସନ୍ଦ କରାଯାଏ, ଯେତେବେଳେ ସିଲିକନ୍ ମୋଲ୍ଡିଂ ନମନୀୟ, ଏରଗୋନୋମିକ୍ କିମ୍ବା ମଲ୍ଟି-ୟୁନିଟ୍ ଉତ୍ପାଦନ ପାଇଁ ଏକ ଦ୍ରୁତ, ଅଧିକ ମୂଲ୍ୟ-ପ୍ରଭାବଶାଳୀ ସମାଧାନ ପ୍ରଦାନ କରେ। ଆପଣଙ୍କ ପ୍ରକଳ୍ପ ପାଇଁ ସଠିକ୍ ପଦ୍ଧତି ଚୟନ କରିବା ପାଇଁ ପ୍ରୋଟୋଟାଇପ୍ ର ନିର୍ଦ୍ଦିଷ୍ଟ ଆବଶ୍ୟକତାଗୁଡ଼ିକୁ ବୁଝିବା, ସହନଶୀଳତା, ପୃଷ୍ଠ ସମାପ୍ତି, ଉତ୍ପାଦନ ପରିମାଣ ଏବଂ ସାମଗ୍ରୀ ଆବଶ୍ୟକତା ସମେତ, ଜରୁରୀ।

ପୋଷ୍ଟ ସମୟ: ଅକ୍ଟୋବର-୨୩-୨୦୨୪