ప్రోటోటైప్ తయారీ రంగంలో, CNC మ్యాచింగ్ మరియు సిలికాన్ అచ్చు ఉత్పత్తి అనేవి సాధారణంగా ఉపయోగించే రెండు పద్ధతులు, ప్రతి ఒక్కటి ఉత్పత్తి అవసరాలు మరియు తయారీ ప్రక్రియ ఆధారంగా విభిన్న ప్రయోజనాలను అందిస్తాయి. ఈ పద్ధతులను విభిన్న దృక్కోణాల నుండి విశ్లేషించడం - సహనాలు, ఉపరితల ముగింపు, వైకల్య రేట్లు, ఉత్పత్తి వేగం, ఖర్చు మరియు పదార్థ అనుకూలత - తగిన సాంకేతికతను ఎంచుకోవడానికి విలువైన అంతర్దృష్టులను అందిస్తుంది.

ఉత్పత్తి సహనాలు మరియు ఖచ్చితత్వం:

CNC మ్యాచింగ్ దాని అధిక ఖచ్చితత్వానికి ప్రసిద్ధి చెందింది, ±0.01 మిమీ వరకు గట్టి టాలరెన్స్లను కలిగి ఉంటుంది, ఇది సంక్లిష్ట జ్యామితి లేదా వివరణాత్మక ఖచ్చితత్వం అవసరమయ్యే భాగాలకు అనువైన ఎంపికగా నిలిచింది. ఖచ్చితత్వం కీలకమైన యాంత్రిక సమావేశాలు లేదా క్రియాత్మక నమూనాలకు ఇది చాలా ముఖ్యం. దీనికి విరుద్ధంగా, సిలికాన్ అచ్చు ఉత్పత్తి తక్కువ ఖచ్చితత్వాన్ని అందిస్తుంది, సాధారణ టాలరెన్స్లు ±0.1 మిమీ చుట్టూ ఉంటాయి. అయితే, ఈ స్థాయి ఖచ్చితత్వం తరచుగా అనేక వినియోగదారు ఉత్పత్తులు లేదా ప్రారంభ-దశ నమూనాలకు సరిపోతుంది.

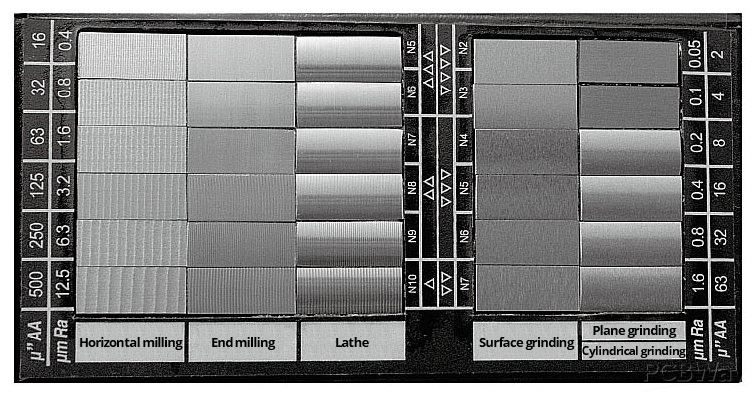

ఉపరితల ముగింపు మరియు సౌందర్య నాణ్యత:

CNC మ్యాచింగ్ అద్భుతమైన ఉపరితల ముగింపులను ఉత్పత్తి చేస్తుంది, ముఖ్యంగా లోహాలు మరియు దృఢమైన ప్లాస్టిక్లకు. అనోడైజింగ్, బీడ్ బ్లాస్టింగ్ లేదా పాలిషింగ్ వంటి పోస్ట్-ప్రాసెసింగ్ ఎంపికలు ఉపరితల నాణ్యతను మెరుగుపరుస్తాయి, హై-ఎండ్ లుక్ మరియు ఫీల్ను అందిస్తాయి, ఇది సౌందర్య నమూనాలకు చాలా అవసరం. మరోవైపు, సిలికాన్ అచ్చులు అల్లికలు మరియు చక్కటి వివరాలను బాగా ప్రతిబింబించగలవు కానీ తరచుగా పోల్చదగిన ఉపరితల సున్నితత్వాన్ని సాధించడానికి ద్వితీయ ముగింపు అవసరం, ముఖ్యంగా రబ్బరులు లేదా ఎలాస్టోమర్ల వంటి మృదువైన పదార్థాలతో.

వికృతీకరణ మరియు నిర్మాణ సమగ్రత:

CNC మ్యాచింగ్ అనేది వ్యవకలన ప్రక్రియ కాబట్టి, తాపన లేదా క్యూరింగ్ అవసరం లేనందున తక్కువ వైకల్యంతో అధిక నిర్మాణ సమగ్రతను అందిస్తుంది. ఇది డైమెన్షనల్ స్థిరత్వాన్ని కొనసాగించాల్సిన భాగాలకు, ముఖ్యంగా లోడ్ లేదా ఒత్తిడిలో అనుకూలంగా ఉంటుంది. అయితే, సిలికాన్ అచ్చు ఉత్పత్తిలో క్యూరింగ్ ప్రక్రియలో స్వల్ప సంకోచం లేదా వార్పింగ్ అనుభవించే పదార్థాలను వేయడం జరుగుతుంది, ఇది తుది ఉత్పత్తి యొక్క ఖచ్చితత్వాన్ని ప్రభావితం చేస్తుంది, ముఖ్యంగా పెద్ద లేదా మందమైన భాగాలకు.

ఉత్పత్తి వేగం మరియు లీడ్ సమయం:

ఉత్పత్తి వేగం విషయానికి వస్తే, తక్కువ సమయంలో బహుళ నమూనాలను సృష్టించడంలో సిలికాన్ అచ్చు గణనీయమైన ప్రయోజనాన్ని కలిగి ఉంది. అచ్చును తయారు చేసిన తర్వాత, ఉత్పత్తి త్వరగా పెరుగుతుంది, ఇది చిన్న-బ్యాచ్ తయారీ మరియు మార్కెట్ పరీక్షలకు అనువైనదిగా చేస్తుంది. CNC మ్యాచింగ్, అధిక-వాల్యూమ్ ఉత్పత్తికి నెమ్మదిగా ఉన్నప్పటికీ, సింగిల్ లేదా తక్కువ-పరిమాణ భాగాలకు వేగవంతమైన టర్నరౌండ్ సమయాలను అందిస్తుంది, ఇది ప్రారంభ నమూనాలకు లేదా డిజైన్ పునరావృత్తులు తరచుగా ఉన్నప్పుడు ఉత్తమ ఎంపికగా చేస్తుంది.

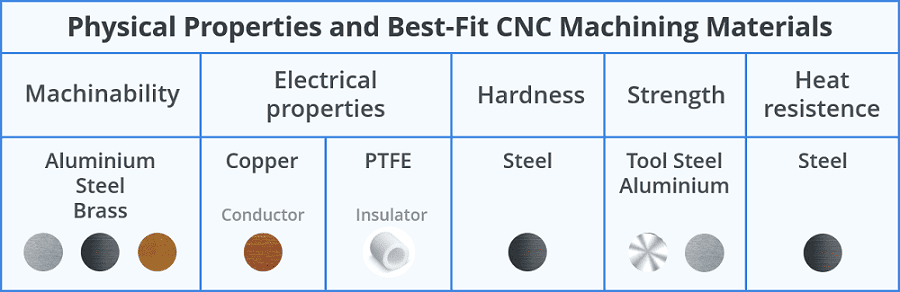

ఖర్చు మరియు పదార్థ వినియోగం:

CNC మ్యాచింగ్ సాధారణంగా ముడి పదార్థాల (ముఖ్యంగా లోహాలు) ఖర్చు మరియు సంక్లిష్ట భాగాలకు అవసరమైన యంత్ర సమయం కారణంగా అధిక ఖర్చులను కలిగి ఉంటుంది. అదనంగా, CNC ప్రక్రియలు పదార్థ వ్యర్థానికి దారితీయవచ్చు, ముఖ్యంగా పదార్థం యొక్క గణనీయమైన భాగాలను తొలగించే వ్యవకలన తయారీలో. దీనికి విరుద్ధంగా, సిలికాన్ అచ్చు ఉత్పత్తి తక్కువ-వాల్యూమ్ పరుగులకు మరింత ఖర్చుతో కూడుకున్నది, ఎందుకంటే పదార్థ ఖర్చులు తక్కువగా ఉంటాయి మరియు అచ్చులను తిరిగి ఉపయోగించవచ్చు. అయితే, సిలికాన్ అచ్చుకు ముందస్తు సాధన పెట్టుబడి అవసరం, ఇది చాలా తక్కువ పరిమాణాలు లేదా వన్-ఆఫ్ ప్రోటోటైప్లకు సమర్థించబడకపోవచ్చు.

ముగింపులో, CNC మ్యాచింగ్ మరియు సిలికాన్ అచ్చు ఉత్పత్తి రెండూ ప్రోటోటైప్ తయారీలో కీలక పాత్ర పోషిస్తాయి, ప్రతి ఒక్కటి ఉత్పత్తి అభివృద్ధి యొక్క వివిధ దశలకు అనుకూలంగా ఉంటాయి. అధిక-ఖచ్చితత్వం, దృఢమైన మరియు వివరణాత్మక ప్రోటోటైప్లకు CNC మ్యాచింగ్ ప్రాధాన్యత ఇవ్వబడుతుంది, అయితే సిలికాన్ మోల్డింగ్ సౌకర్యవంతమైన, ఎర్గోనామిక్ లేదా బహుళ-యూనిట్ ఉత్పత్తికి వేగవంతమైన, మరింత ఖర్చుతో కూడుకున్న పరిష్కారాన్ని అందిస్తుంది. మీ ప్రాజెక్ట్ కోసం సరైన పద్ధతిని ఎంచుకోవడంలో టాలరెన్స్లు, ఉపరితల ముగింపు, ఉత్పత్తి పరిమాణం మరియు పదార్థ అవసరాలతో సహా ప్రోటోటైప్ యొక్క నిర్దిష్ట అవసరాలను అర్థం చేసుకోవడం చాలా అవసరం.

పోస్ట్ సమయం: అక్టోబర్-23-2024